Tokom godina, Shaoyi, kao vodeći dobavljač automobilske štampanje u Kini, je osvojio poverenje brojnih klijenata iz automobilske industrije i istaknuo se kao vodeći proizvođač u industriji proizvodnje automobilske komponente. Sa našim širokim iskustvom u projektovanju štampnih automobilske delove, posvećeni smo pružanju našim klijentima visokokvalitetnih i efikasnih usluga štampanja, neprestano zadovoljavajući nove izazove i inovativne zahteve automobilske industrije.

IATF TS16949:2016/Kvalitet ključnog značaja

Fabrička površina

Р&Д инжењер

Čelik i aluminijum

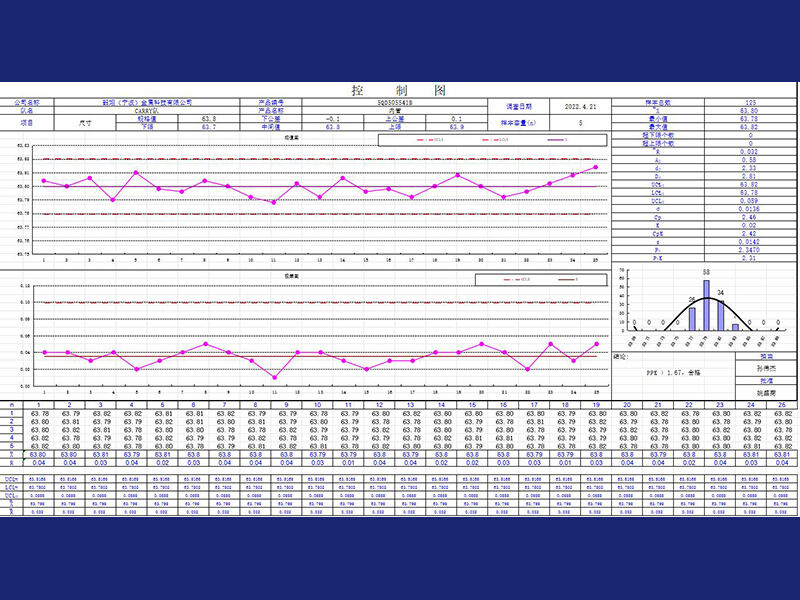

Koristimo različite metode kontrole kvaliteta kako bismo osigurali da su proizvodi koje dostavljamo našim kupcima prave veličine i performanse po njihovim potrebama.

Naš nepokolebljivi angažman prema kvalitetu podržan je našom certifikacijom IATF 16949, koja osigurava strogu sistem kontrole kvaliteta u svakoj fazi proizvodnje. Ova certifikacija odražava naš precizan pristup proizvodnji automobilskih štampanih delova, od početnog dizajna do finalne dostave proizvoda, garantujući izuzetne performanse i pouzdanost.

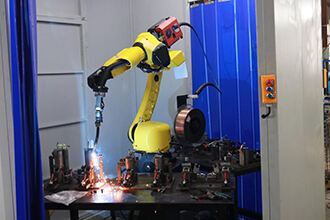

Korišćenjem vrhunskog opremu za proizvodnju i inspekciju, naše savremenije, potpuno automatizovano mašinstvo osigurava kvalitet proizvoda na svakom koraku, osiguravajući konzistentnost i odličnost u svakom izlazu metalnih štampanih delova za automobile.

Naš tim tehničkih stručnjaka, svaki sa preko deset godina iskustva u oblikovanju metala, čini osnovnu temeljnicu naših operacija. Ovi elitski inženjeri donose ogroman zaliha znanja i stručnosti u svaki projekat, osiguravajući da naše štampane automobilski delovi ne samo da zadovoljavaju, već i premašuju industrijske standarde kada je reč o kvalitetu i inovaciji.

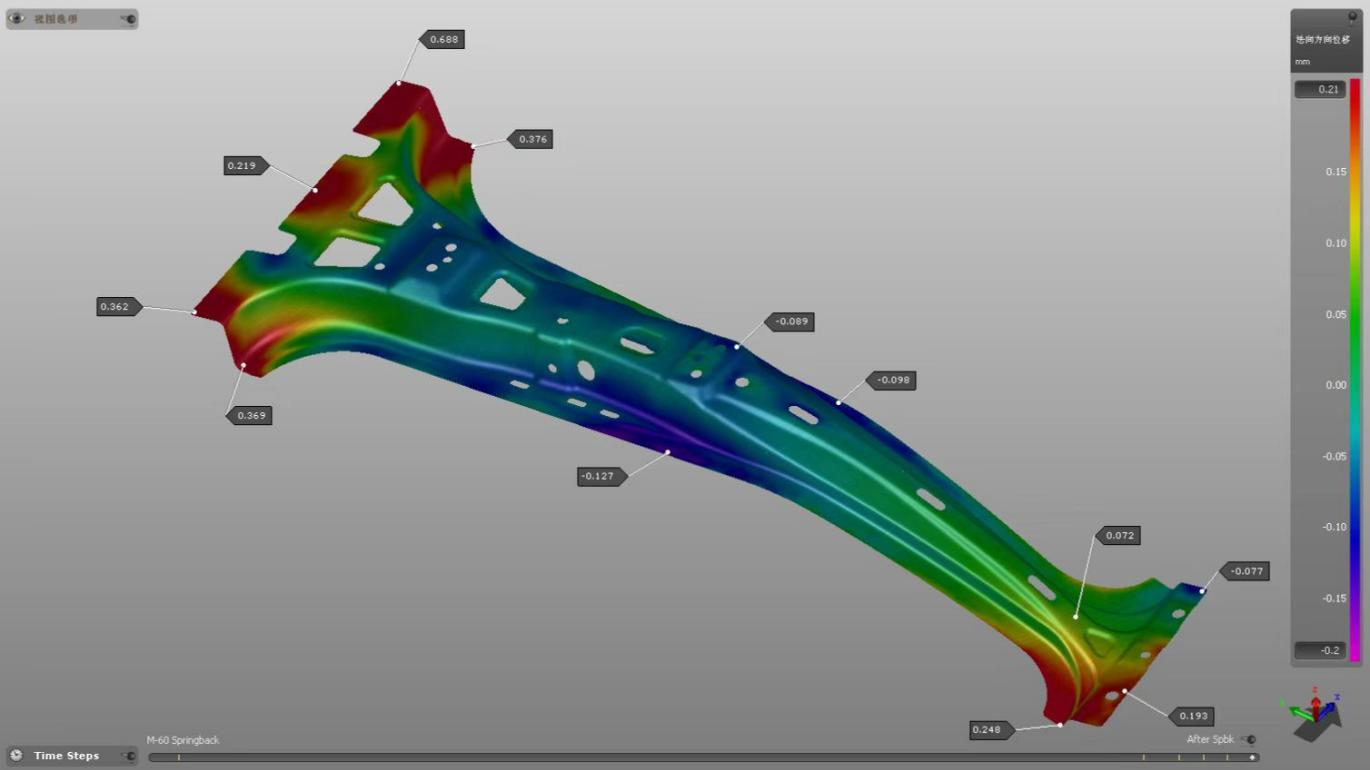

U procesu kreiranja delova za metalno štampanje auto delova, uključeno je mnogo elemenata dizajna—dizajn za cenu, kvalitet, montažu i proizvodnju. Taj teren može biti izazovljiv od vremena do vremena. U ShaoYi, pružamo automatsku analizu dizajna na modelima CAD, UG i CAE koja ističe karakteristike vašeg dizajna koje se mogu prilagoditi za proizvodnju. To je odličan resurs za dizajn koji imate pod rukom. Da bismo smanjili savete o dizajnu na minimum i optimizovali dizajn dela, stvorili smo ovaj koristan set resursa za metalno štampanje.

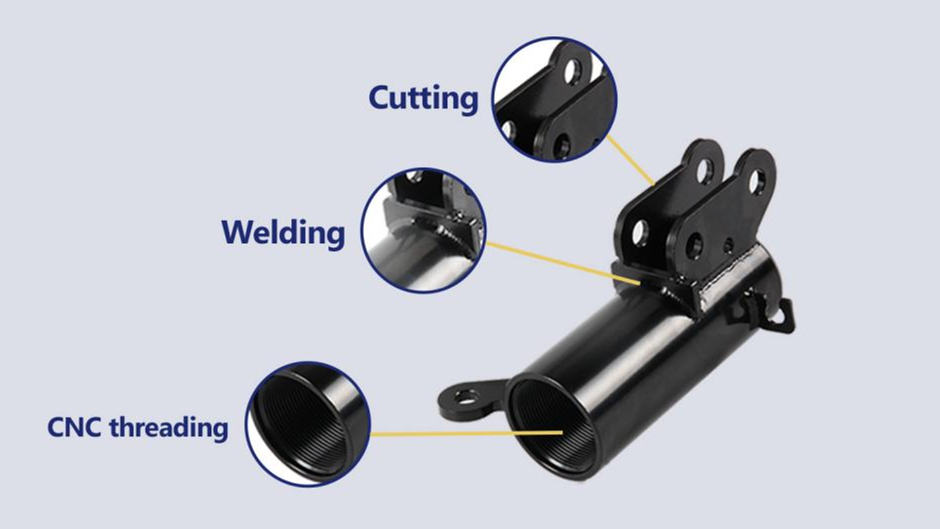

Kombinovanje metalne štampanja sa drugim procesima kao što su CNC, laser režanje, progresivna matrica, trodimenzionalno oblikovanje, hladno šlaganje i forge-nje nam omogućava da izaberemo najoptimalniji proces za vaše automobile štampane delove. Među njima, izaberićemo onaj koji ima najveću iskorišćenost materijala, stabilnost u proizvodnji i efikasnost tijekom faze prethodnog dizajna produkta, osiguravajući ekonomične i visokokvalitetne rezultate.

Širok spektar materijala, uključujući različite vrste čelika (meki, nerđavi, visoke snage), aluminijum, mesing, omogućava proizvodnju automobilskih metaličnih štampanih delova sa specifičnim osobinama prilagođenim njihovoj konačnoj upotrebi. Ova raznovrsna selekcija osigurava da svaki deo bude optimizovan za svoje jedinstvene zahteve, pružajući trajnost, snagu i preciznost za automobile komponente.

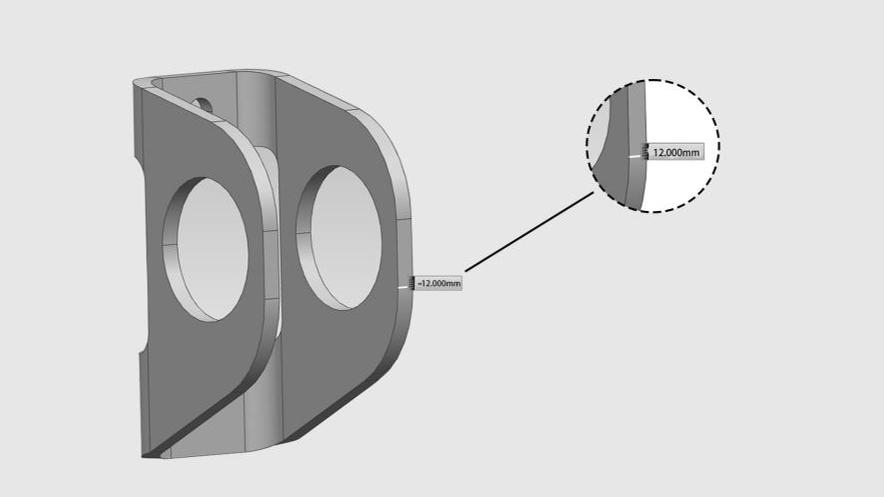

Naše instalacije koriste različite štampače kapaciteta od 100-600 tonskih da bi proizveli širok spektar prilagođenih delova metalne štampe. Komponente koriste materijale niskougljeničke ocele debljine od 1mm do 12mm.

Standardizovano, proces-orijentisani precizni standardi proizvodnje koji snažno trude da vam pruže do 99.8% kvalifikovane serije preciznih delova.

Procena i optimizacija mogućnosti pre proizvodnje

Razvoj kriterijuma za poređenje, montažu i inspekciju za identifikaciju ključnih dimenzija

Za DFM i radna uputstva, standardna inspekcija punog formata kao dokaz procesnih problema

Sažmite probleme u procesu probnog proizvodnjenja, zatvorite tačke problema i neprestano optimizujte proces proizvodnje.

Odredite tačnost proizvodnog procesa i da li proizvod odgovara specifikacijama i zahtevima klijenta.

Kontrola posebnih zahteva i procesa, implementacija CPK>1.33 za ključne dimenzije.

Izvršavajte prema standardima i zahtevima FQC-a za štampanje auto delova, osiguravajući preciznost i konzistentnost tijekom celog procesa proizvodnje.

Putem preciznog praćenja podataka i optimizacije procesa osiguravamo vremensku dostavu proizvoda.

| Mogućnosti obrade | Napomena | ||

| Maksimalna veličina štamparskog dela | Maksimalna širina spirale materijala je 600mm, a maksimalna debljina T je 6.0mm | Maksimalna veličina štamparskog dela | Mašina za trostruko hrmanje, opremljena s 315 tonskim štampalom, može ograničiti debljinu materijala na najviše 6.0mm |

| Minimalna veličina štamparskog dela | Najmanja širina folije je 300mm, a minimalna debljina T je 1.0mm | Minimalna veličina štamparskog dela | 160T štampač je opremljen starom feederom, sa debljinom materijala od najmanje 1.0mm |

| Tolerancije oštećenih proizvoda | 0.05mm (tolerancija štampanja) | ||

| Snaga otpornog savijanja | 25KN (eksperiment sa silom odlaganja) | ||

| Електрофореза | Debljina filma 15-35um, test sovim sprskivanjem 720h bez crvene ržave | ||

| Dacromet | Debljina filma 8um, test sovim dim 720h bez crvene ržave | ||

| Галванизација | Debljina filma 8-15um, test sovim dim 240h bez crvene ržave | ||

| Galvanizovani nikl | Debljina filma 8-15um, test sovim dim 1500h bez crvene ržave |

| Proizvodni procesi i materijali | Proizvodni procesi i materijali | ||

|---|---|---|---|

|

Oceljska ploča |

List galvanizovanog na topli |

Aluminijumska ploča

|

5052 Protenuta aluminijumska ploča |

Fokus na sažima za kočnice, zavarivane konstrukcije amortizerima, štampane komponente kočnice i obradjeni delovi.

Posle godina razvoja, tehnologija za varanje kompanije uglavnom uključuje varanje plinom štitom, lukovito varanje, laser varanje i razne druge tehnologije varanja, kombinovane sa automatskim montažnim linijama, kroz Ultrazvučno Ispitivanje (UT), Radiografsko Ispitivanje (RT), Magnetno Česticno Ispitivanje (MT), Protrčano Ispitivanje (PT), Vrtložno Strujno Ispitivanje (ET), Testiranje otpornosti na odlaganje, da bi se postigla visoka kapacitet, kvalitet i sigurnija varna sklopova. Možemo pružiti CAE, MOLDING i 24-satni brzi cenovni ponudu kako bismo pružili kupcima bolje usluge za pražnjenje i obradu dijelova podvojka.