Shaoyi se proučio u proizvodnji elemenata vozila podvozka, sa fokusom na napredne tehnike spajanja. Dovodeći trajuće, visoko performantne komponente koje ispunjavaju stroge zahteve automobilske industrije. Naš fokus na preciznosti i efikasnosti osigurava jakost i pouzdanost spojeva, stalno zadovoljavajući promenljive potrebe automobilske proizvodnje.

IATF TS16949:2016/Kvalitet ključnog značaja

Fabrička površina

Р&Д инжењер

Čelik i aluminijum

Koristimo različite metode kontrole kvaliteta kako bismo osigurali da su deo karoserije koja isporučujemo u skladu sa tačnim dimenzijama i performansama potrebnim za njihove primene.

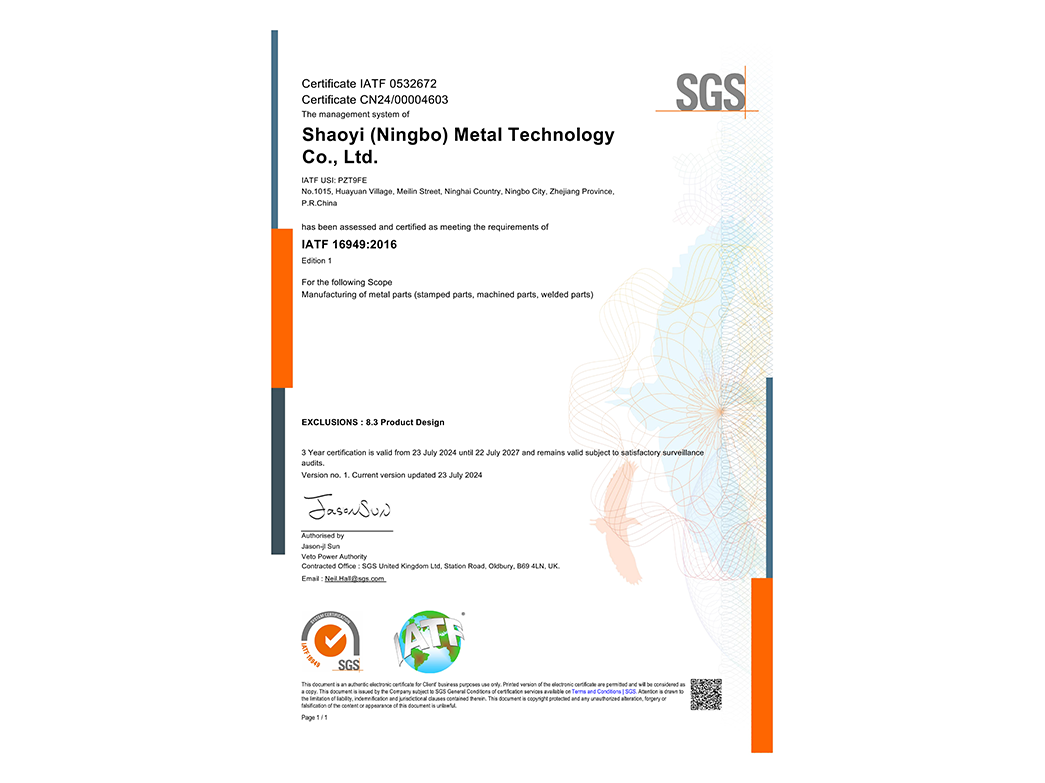

Naš nepokolebljivi angažman prema kvalitetu podržan je našom certifikacijom IATF 16949, koja osigurava strogu sistem kontrole kvaliteta u svakoj fazi proizvodnje. Ova certifikacija je dokaz našeg preciznog pristupa, od početne dizajnerske faze do finalne dostave proizvoda. - Certifikacija IATF16949

Korišćenjem vrhunskog opremog za proizvodnju i inspekciju, naše moderne, potpuno automatizovane mašine osiguravaju kvalitet proizvoda u svakom procesu proizvodnje, čime se osigurava konzistentnost i izuzetnost u svakom izlazu.

Naš tim tehničkih stručnjaka, svaki sa preko deset godina iskustva u oblikovanju metala, čini osnovu naših operacija. Ovi elitski inženjeri donose ogroman zalihe znanja i stručnosti u svaki projekat, osiguravajući da naši proizvodi ne samo da zadovoljavaju, već i premašuju industrijske standarde kvaliteta i inovacije.

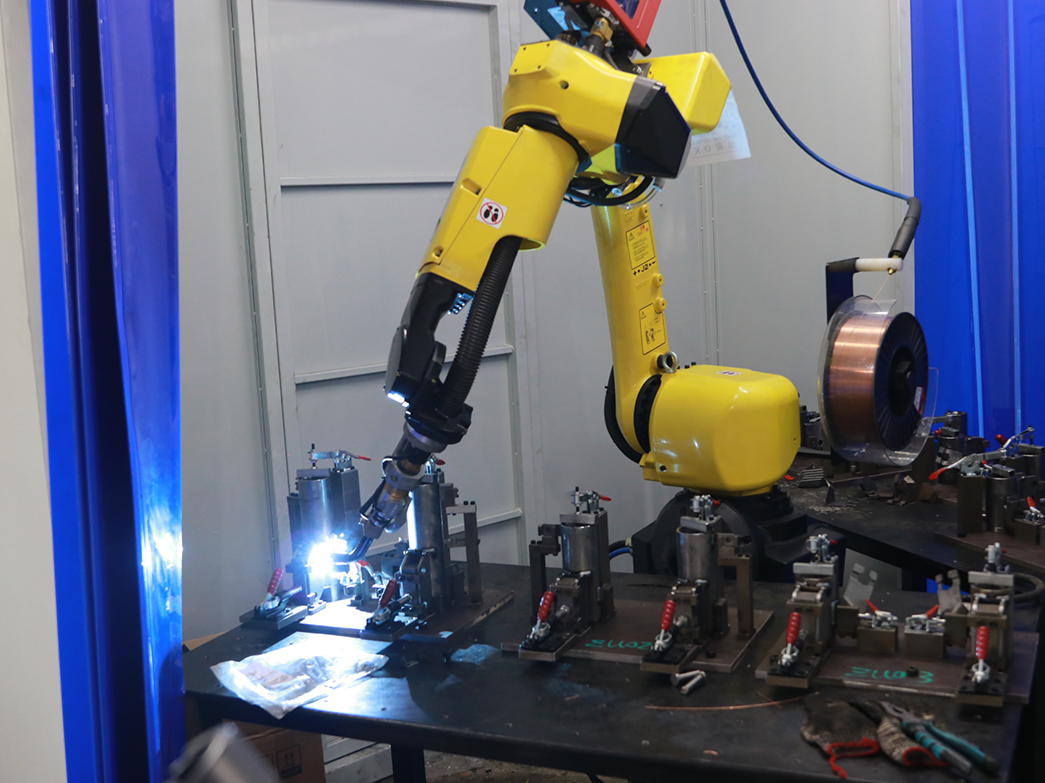

Naša robotska linija za proizvodnju svarivanja donosi preciznost, brzinu i konzistentnost svakom projektu, posebno u inženjerstvu automobilske ćelije i karoserije. Automatizacijom procesa svarivanja poboljšavamo efikasnost proizvodnje, smanjujemo ljudske greške i osiguravamo visokokvalitetna, uniformna svarivanja na svim komponentama ćelije za svarivanje. Ova tehnologija nam omogućava da ispunimo kratkoročne rokove dok istovremeno održavamo vrhunsku kvalitetu, pružajući pouzdan i ekonomičan rešenje za vaše potrebe u proizvodnji.

Koristimo najnovije automatizovane varilne opreme i tehnologiju kako bismo osigurali preciznost i konzistentnost svake vari, posebno za komponente automobilske šasije. Naši procesi varjenja smanjuju ljudske greške, osiguravajući visokokvalitetne, jakе spojeve koji su idealni za složene dizajne i zahtevne projekte u proizvodnji automobila.

Naša automatizovana varilna tehnologija pojednostavljuje proizvodnju dijelova šasije, povećavajući efikasnost i smanjujući vremena ciklusa. Sa neprekinutom radnjom i minimalnim otpadnim vremenima, osiguravamo bržu proizvodnju i brzu dostavu, čuvajući pritom kvalitet vaših dijelova šasije.

Versatilnost u materijalima i procesima. Možemo da spajamo razne metale, uključujući nerđajuću ocel, aluminij i ugljikovu ocel, kako bismo pružili kvalitetna rešenja za komponente sistema šasije. Bez obzira na to da li je riječ o MIG spajanju ili TIG spajanju, nudimo optimalne metode spajanja koje ispunjavaju specifične potrebe svakog projekta, osiguravajući trajnost i preciznost.

Naš tim za spajanje je certifikovan prema AWS i pridržava se Sistema upravljanja kvalitetom IATF 16949. Provodimo stroge provere kvaliteta za svaki projekt spajanja kako bismo osigurali spajanja bez defekata i dostavili kvalitetne proizvode koji ispunjavaju stroge zahteve naših klijenata.

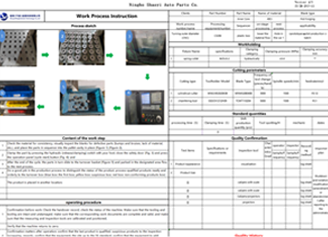

Standardizovano, proces-orijentisani precizni standardi proizvodnje koji snažno trude da vam pruže do 99.8% kvalifikovane serije preciznih delova.

Procena i optimizacija mogućnosti pre proizvodnje

Razvoj kriterijuma za poređenje, montažu i inspekciju za identifikaciju ključnih dimenzija

Za DFM i radna uputstva, standardna inspekcija punog formata kao dokaz procesnih problema

Sažmite probleme u procesu probnog proizvodnjenja, zatvorite tačke problema i neprestano optimizujte proces proizvodnje.

Odredite tačnost proizvodnog procesa i da li proizvod odgovara specifikacijama i zahtevima klijenta.

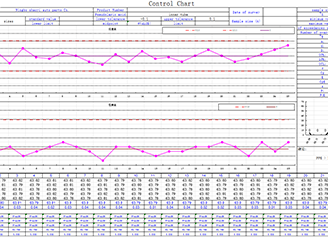

Kontrola posebnih zahteva i procesa, implementacija CPK>1.33 za ključne dimenzije.

Izvršiti prema standardima i zahtevima AQC

Putem preciznog praćenja podataka i optimizacije procesa osiguravamo vremensku dostavu proizvoda.

| Mogućnosti obrade | Napomena | ||

| Maksimalna veličina štamparskog dela | Maksimalna širina metalne trake: 600mm Maksimalna debljina (T): 6.0mm | Maksimalna veličina štamparskog dela | Trostruki sistemi za pune, kombinovani sa štampačem od 315 tona, ograničavaju debljinu materijala na maksimalnih 6.0mm |

| Minimalna veličina štamparskog dela | Minimalna širina metalne trake je 300mm Minimalna debljina (T): 1.0mm | Minimalna veličina štamparskog dela | Svrdljenje 160T, opremljeno starijom verzijom šaltera, zahteva debljinu materijala od najmanje 1.0mm |

| Tolerancije oštećenih proizvoda | Tolerancija svrdljenja: 0.05mm | ||

| Snaga otpornog savijanja | Eksperiment s silom otpuštanja: 25KN | ||

| Електрофореза | Debljina filma: 15-35um Test sovim dimovima: 720h bez crvene ržave | ||

| Dacromet | Debljina filma: 8um Test sovim dimovima: 720h bez crvene ržave | ||

| Галванизација | Debljina filma: 8-15um Test sovim dimovima: 240h bez crvene ržave | ||

| Galvanizovani nikl | Debljina filma: 8-15um Test sovim dimovima: 1500h bez crvene ržave |

| Proizvodni procesi i materijali | Proizvodni procesi i materijali | ||

|---|---|---|---|

|

Oceljska ploča |

List galvanizovanog na topli |

Aluminijumska ploča

|

5052 Protenuta aluminijumska ploča |

Poznat po svojoj fleksibilnosti i ekonomskosti, ugljikovka je popularan izbor za širok spektar primena. Sastoji se od željeza i ugljika sa tragovima drugih elemenata, pruža odličnu sposobnost za svarivanje i lako je dostupna. Koristimo ovaj čvrst materijal za konstruktivne komponente, fabrikacione projekte, delove automobila i razne mašinske primene.

Personalizovane obrade površine povećavaju estetski izgled, čvrstoću i glatkoću prilagođenih komponenti. Ove procedure poboljšavaju otpornost na hemikalije i zaštićuju od korozije, osiguravajući trajnost delova. Takođe učinkovito sakrivaju vidljive oznake alata koje nastaju kao rezultat operacija sa aktivnim alatima. Ispod su neke od najboljih opcija za obradu koje su dostupne.

| Ime | Opis | Materijali | Boja | Tekstura | |

|

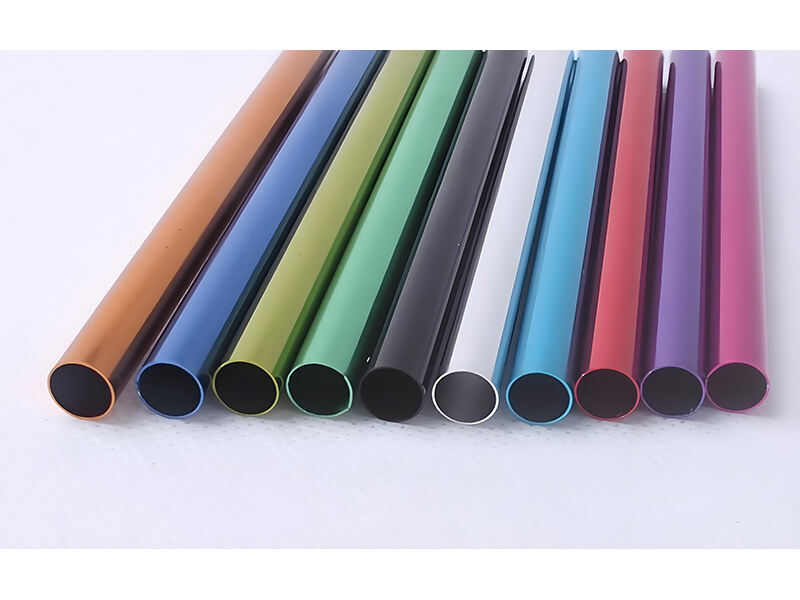

Анодирање | Anodizacija je proces površinskog obrade koji poboljšava otpornost na koroziju, otpornost na iznosenje i čvrstoću metala, pružajući istovremeno zaštitu metalne površine | Aluminijum | Jasan, crna, siva, crvena, plava, zlatna. | Glatki, mat završetak |

|

Praškasta boja | Prašno obložavanje primenjuje suvo prašasto obloženje elektrostatički na površine, pružajući trajan završetak bez potrebe za razjačivačima. Zatim se oštećava toplinom ili UV svetlošću, što je čisto i efikasno rešenje u odnosu na tranditionalne tekuće boje. | Aluminijum, nerđajući čelik, čelik | Crna, bilo koji RAL kod ili Pantone broj | Bleskav ili polubleskav |

|

Elektroplatiranje | Elektroobložavanje ima više namena poput funkcionalnosti, estetike i zaštite od korozije. Shiroko se koristi u različitim industrijama, a automobilski sektor ga često koristi za hromiranje čelikastih komponenti. | Aluminijum, čelik, nerđajući čelik | N/A | Glatki, sjajni završetak |

|

Fosfatiranje | Fosfatiranje je proces konverzije obloženja koji formira kristalnu fosfatnu slojevitu štitnicu na površini metala, glavnо upotrebljavano za poboljšanje otpornosti na koroziju i pružanje bolje osnove za sledeće obloženje ili boje | Čelik, željezo, cink, aluminijum | N/A | Obično je glatko, ali tekstura može da se razlikuje u zavisnosti od vrste fosfatne omotnice koja se koristi |

|

Nanosenje boje | Prašno bojanje je proces bojanja koji koristi uređaj s prašnom bojom i kompresiranim vazduhom za nanosenje omotnice na površinu. Nudi glatku i ravnomernu površinu i široko se koristi za različite materijale i primene. | Metal, Draževa, Plastika, Staklovlina | bilo koja boja | Glatko do poluglancasto, u zavisnosti od vrste boje i tehnike primene |

Fokus na sažima za kočnice, zavarivane konstrukcije amortizerima, štampane komponente kočnice i obradjeni delovi.

Posle godina razvoja, tehnologija za varanje kompanije uglavnom uključuje varanje plinom štitom, lukovito varanje, laser varanje i razne druge tehnologije varanja, kombinovane sa automatskim montažnim linijama, kroz Ultrazvučno Ispitivanje (UT), Radiografsko Ispitivanje (RT), Magnetno Česticno Ispitivanje (MT), Protrčano Ispitivanje (PT), Vrtložno Strujno Ispitivanje (ET), Testiranje otpornosti na odlaganje, da bi se postigla visoka kapacitet, kvalitet i sigurnija varna sklopova. Možemo pružiti CAE, MOLDING i 24-satni brzi cenovni ponudu kako bismo pružili kupcima bolje usluge za pražnjenje i obradu dijelova podvojka.