Detaljno razumevanje procesa praćenja litnih procesa: Od dizajna do proizvodnje

Увод:

Pražnjenje pod pritiskom je fleksibilan proizvodni proces koji uključuje upuštanje toplote metala u formu pod visokim pritiskom. Ova tehnika se široko koristi za proizvodnju složenih i preciznih metalnih delova sa visokom dimenzionom tačnošću i odličnim površinskim završetkom. U Shaoyi, fabriki precizne obrade koja se bavi prilagođenim pražnjenjem automobilske delove, raspoloživi smo sovremenom automatizacijom i mogućnošću 100% inspekcije. Ovaj blog će pružiti detaljno razumevanje procesa pražnjenja pod pritiskom, od početnog dizajna do krajnje proizvodnje.

o Pražnjenju pod pritiskom

Ginužno odleivanje je proces u kome se toplo metalni materijal ubacuje u ocelasti oblog pod visokim pritiskom. Oblog, poznat kao ginužna matrica, dizajniran je za stvaranje složenih oblika sa visokom preciznošću i ponovljivostiu. Proces je idealan za proizvodnju velikih količina malih do srednje veličine delova sa detaljnim oblicima. Uobičajeni metali koji se koriste u ginužnom odleivanju uključuju aluminijume, magnezijume i zinčane legure.

Faza dizajna

1. Konceptualizacija

– Proces počinje konceptualizacijom dela. To uključuje razumevanje zahteva, funkcionalnosti i ograničenja dela.

– U Shaoyi, naši inženjeri usklađeno saradjuju sa klijentima kako bi se osiguralo da su sva specifikacija i performanse ispunjena.

2.

– Izbor odgovarajućeg materijala ključan je za uspeh procesa ginužnog odleivanja. Faktori kao što su jačina, težina, termičke osobine i cena moraju biti uzeti u obzir.

– Aluminijumske legure su prihvatljive za automobilsku industriju zbog njihove laka težine i izuzetnih mehaničkih osobina.

3. Modelovanje u CAD-u

– Nakon što se izabere materijal, kreira se detaljan CAD model dela. Taj model služi kao šablon za dizajn matrice.

– Napredno CAD softver omogućava našim inženjerima da simuliraju proces litanja i identifikuju potencijalne probleme pre početka proizvodnje.

4. Razvoj prototipa

– Prototipi se često izrađuju pomoću 3D štampača ili drugih metoda brzog razvoja prototipova. To pomaga u validaciji dizajna i učini neophodne prilagodbe.

– Izrada prototipova u Shaoyi osigurava da konačni deo ispunjava sve dizajnerske i funkcionalne zahteve.

Dizajn i proizvodnja matrica

1. Dizajn matrice

– Sljedeći korak je dizajn matrice, koja se sastoji od dva dela: gornji deo i deo za izbacivanje. Matrica mora da izdrži visoke temperature i tlake.

– Ključne karakteristike poput ulaza, prolaza i ventilacija su dizajnirane kako bi olakšale tok toplog metala i otpuštanje plinova.

2. Proizvodnja matrice

– Koristi se visokokvalitetna alatna čelika za proizvodnju štampa. Primenjuju se precizne tehnike obrade, kao što su CNC frizovanje i EDM (Elektronsko-Ispaljiva Obrada).

– U Shaoyi, naše napredne mogućnosti obrade osiguravaju da štampe budu proizvedene sa najvećom tačnošću i izdržljivošću.

3. Testiranje štampe

– Pre punoobrazovne proizvodnje, štampa prolazi strognim testiranjem kako bi se identifikovali bilo koji defekti ili oblasti za unapređenje. To uključuje probne pokrete i prilagodbe.

– Naš proces 100% inspekcijske kontrole osigurava da štampa ispunjava sve specifikacije i spremna je za proizvodnju.

Faza proizvodnje

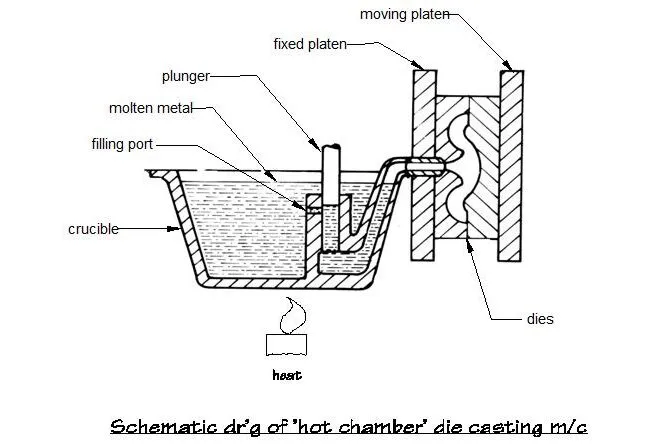

1. Tijekanje i inžicija

– Izabrani metal se topi u peći i održava na preciznoj temperaturi. Topli metal zatim se inžicira u štapnu šupljinu pod visokim pritiskom.

– U Shaoyi, naše automatski sistemi osiguravaju konstantnu i preciznu kontrolu procesa tijekanja i inžicije.

2. Zatvrđivanje i hlađenje

– Kada se toplo kovina ispuni šablonom, počinje da se hladeti i zatvrdne. Brzina hlajenja mora biti kontrolisana kako bi se sprečile defektnosti poput poroznosti i smanjenja.

– Hlajne sisteme integrisane u šablon pomažu u održavanju željene brzine hlajenja i osiguravaju jednoliko zatvrdnuvanje.

3. Izbacivanje i Obrada

– Nakon zatvrdnuvanja, šablon se otvori, a odličan deo se izbaci. Obrada je izvršena kako bi se uklonilo prekomerno materijal i postignute konačne dimenzije.

– Automatizovano oprem za obradu i dovršavanje kod Shaoyi osigurava visoku efikasnost i preciznost u procesu proizvodnje.

Posleobrada i Provera

1. Tretiranje površine

– Posleobradne tretmane kao što su štapanje loptićima, točenje i oblaganje se primenjuju kako bi se poboljšala kvaliteta i performanse odličnih delova.

– Naše savremenje instalacije za tretiranje površine osiguravaju da svaki deo ispunjava najviše standarde kvaliteta i trajnosti.

2. Kontrola kvaliteta

– Svaki deo prolazi kroz detaljan proces inspekcije kako bi se potvrdila njegova dimenziona tačnost, mehanička svojstva i kvalitet površine.

– Protokol 100% inspekcije u Shaoyi koristi napredne alate za inspekciju kao što su CMM (mašine za merenje koordinata) i rentgensko testiranje.

3. Montaža i embalaža

– Za deleove koje zahtevaju montažu, koriste se precizni i efikasni procesi montaže. Konačni proizvodi su onda pažljivo empaque za transport.

– Naše rešenja za embalažu osiguravaju da delovi budu zaštićeni tijekom transporta i dostignu naše klijente u savršenom stanju.

Shaoyi angažovanje za kvalitet i inovacije

U Shaoyi, poštujemo granice tehnologije litije pod pritiskom. Naš ulog u napredno automatsvo i sisteme inspekcije osigurava da pružamo visokokvalitetne, prilagođene automobile delove koji ispunjavaju stroge standarde naših klijenata. Neprestano inoviramo kako bismo unapredili naše procese i ostali na vrhu industrije.

Одрживост и еколошка одговорност

1. Reciklaža i upravljanje otpadom

– Gušenje pod tlakom je po prirodi održivo zahvaljujući visokoj reciklabilnosti metala. Otpadni metal iz procesa gušenja se sakuplja i reciklira, štedeći otpad i čuvši resurse.

– Shaoyi je posvećena implementaciji efikasnih programa reciklaže i smanjenju proizvodnje otpada.

2. Energetska učinkovitost

– Naše savremene tehnologije gušenja su dizajnirane da minimizuju potrošnju energije. Napredne tehnologije topljenja i gušenja smanjuju ukupni energetski otisak naših operacija.

– Neprestano se trudi se optimizovati upotrebu energije i uvođenje obnovljivih izvora energije gde god je moguće.

3. Kontrola emisija

– Sistemi za kontrolu emisija su u funkciji da smanje zalijede i osiguraju saglasnost sa ekološkim propisima. Čista goriva i napredne filtracione sisteme doprinose zelenijem procesu proizvodnje.

– Shaoyi aktivno praći i kontrolira emisije kako bi smanjila svoj uticaj na životnu sredinu.

Buduće pravce: Prihvatanje naprednih tehnologija

1. Integracija dodatnog proizvodnjenja

– Spajanje dodatnog proizvodnjenja sa praćenjem u umiru omogućava veću fleksibilnost dizajna i proizvodnju složenih, visoko performantnih komponenti.

– U Shaoyi istražujemo hibridne tehnike proizvodnje kako bismo ponudili inovativna rešenja našim klijentima.

2. Implementacija Industrije 4.0

– Principi Industrije 4.0, kao što su stvarno-vremenski monitoring podataka i pametna proizvodnja, transformišu proces praćenja u umiru. Ove tehnologije poboljšavaju kontrolu procesa i osiguravaju konzistentnu kvalitetu.

– Shaoyi koristi Industriju 4.0 da optimizuje proizvodnju i poveća efikasnost.

3. Razvoj novih splava

– Neprestano istraživanje novih splava ima za cilj poboljšanje osobina komponenti iz praćenja u umiru. Splavi visoke entropije i superaliji pružaju odlične performanse u ekstremnim uslovima.

– Naš tim za R i R saradjuje sa industrijskim i akademskim partnerima kako bi razvio najnovije materijale.

Zaključak:

Gusenje pod pritiskom je složen i vrlo tehnički proces koji zahteva stručnost na svakom koraku, od dizajna do proizvodnje. U Shaoyi smo posvećeni dostavljanju najkvalitetnijih prilagođenih delova za gusenje u automobilski sektor kroz našu naprednu automatizaciju i stroge procese inspekcije. Dok nastajemo da inoviramo i prihvatamo nove tehnologije, ostajemo posvećeni održivosti i odgovornosti prema životinjskoj sredini. Razumevanjem i osvojavanjem svakog aspekta procesa gusenja osiguravamo da naši klijenti primaju proizvode koji ispunjavaju njihove tačne specifikacije i zahteve u pogledu performansi.

Zahtev za cenovnikom (RFQ) Informacije

Ako ste zainteresovani za usluge prilagođenog gusenja od strane Shaoyi, molimo vas da uključite sledeće informacije u vaš RFQ:

1. Specifikacije projekta

– Detaljni crtovi i tehničke specifikacije traženih delova.

– Zahtevi za materijalom i željene tolerancije.

2. Količina i vreme izvršenja

– Procenjena količina potrebnih delova.

– Poželjni grafik isporuke i rokovи.

3. Zahtevi za kvalitetom i inspekcijom

– Specifični standardi kvaliteta i kriterijumi inspekcije.

– Bilo kakvi dodatni testovi ili zahtevi za certifikacijom.

4. Embaliranje i slanje

– Preferencije embaliranja da bi se osigurala sigurna transportacija.

– Instrukcije za slanje i detalji o odredištu.

5. Kontaktni podaci

– Kontaktni podaci vaše firme, uključujući glavnu osobu za kontakt.

– Bilo kakve dodatne napomene ili posebne instrukcije za vaš projekat.

ČPP

1. Šta čini usluge Shaoyi za litivanje po šablonu jedinstvenim?

– Shaoyi nudi najnovije automatske rešenja, 100% inspekciju i proizvodnju prilagođenih delova za automobilski sektor. Nasa napredna tehnologija osigurava preciznost i kvalitet.

2. Kako Shaoyi osigurava kvalitet svojih litnih proizvoda?

– Koristimo napredne simulacije, modeliranje softvera i proces 100% inspekcije. To garantuje da svaki deo ispunjava naše stroge standarde kvaliteta.

3. Koje industrije obuhvata Shaoyi?

– Shaoyi se posebno bavi proizvodnjom automobilskih delova, ali takođe obuhvata i aviokosmički, potrošačku elektroniku, medicinsku opremu i sektor obnovljivih izvora energije.

Pružanjem detaljnog saznajalica i razumevanjem celog procesa litnje, cilj nam je da postanemo vodeći u oblasti preciznih rešenja za litnu. Naša predanosnost kvalitetu, inovacijama i održivosti osigurava da pružamo izuzetnu vrednost našim klijentima.