Shaoyi е станала доверен лидер в производството на части за автомобилни шаси, специализирана във продвинати техники за сваряване. Благодарение на нашата експертиза в областта на сварването на шаси, предлагаме прочни, високопроизводителни компоненти, които отговарят на строгите изисквания на автомобилната индустрия. Нашето внимание към прецизността и ефективността гарантира силни и надеждни свръзки, постоянно отговаряйки на променящите се нужди на автомобилното производство.

IATF TS16949:2016/Критичен за качеството

Заводска площ

R&D инженер

Желязо и алуминий

Използваме различни методи за контрола на качеството, за да се уверим, че частите от шасито на автомобилите, които доставяме, отговарят на точните размери и спецификации за производителност, необходими за техните приложения.

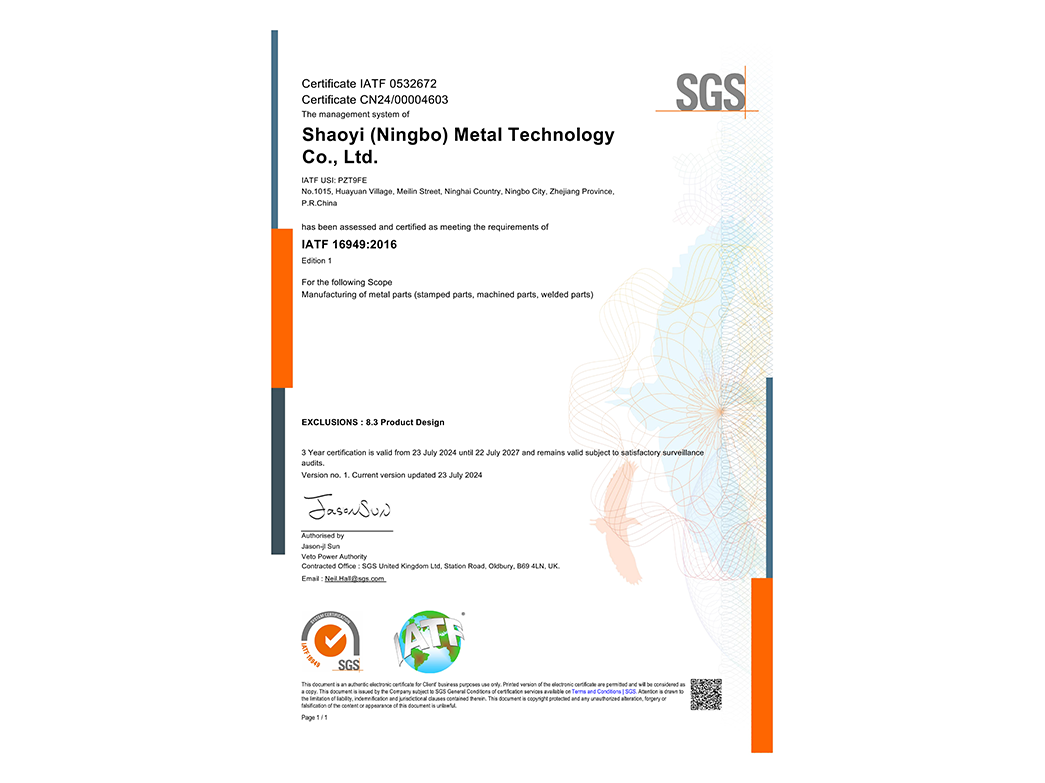

Нашето непоколебимо ангажираност към качеството е укрепвана от нашата сертификация IATF 16949, която гарантира строг систем за контрол на качеството на всеки етап от производството. Тази сертификация е доказателство за нашето внимателно отношение, от първоначалния дизайн до крайната доставка на продукта. - Сертификация IATF16949

Използвайки върховно производствено и инспекционно оборудване, нашите супермодерни, напълно автоматизирани машини гарантират качеството на продуктите при всеки производствен процес, осигурявайки последователност и превъзходство при всяко изходно произведение.

Нашата екип от технически експерти, всеки с повече от десет години опит в металната фабрикация, образува гръбнака на нашите операции. Тези елитни инженери принасят богатството на своята знания и експертност във всяка проектна работа, гарантирайки, че продуктите ни не само отговарят, но и надминават индустриалните стандарти за качество и иновации.

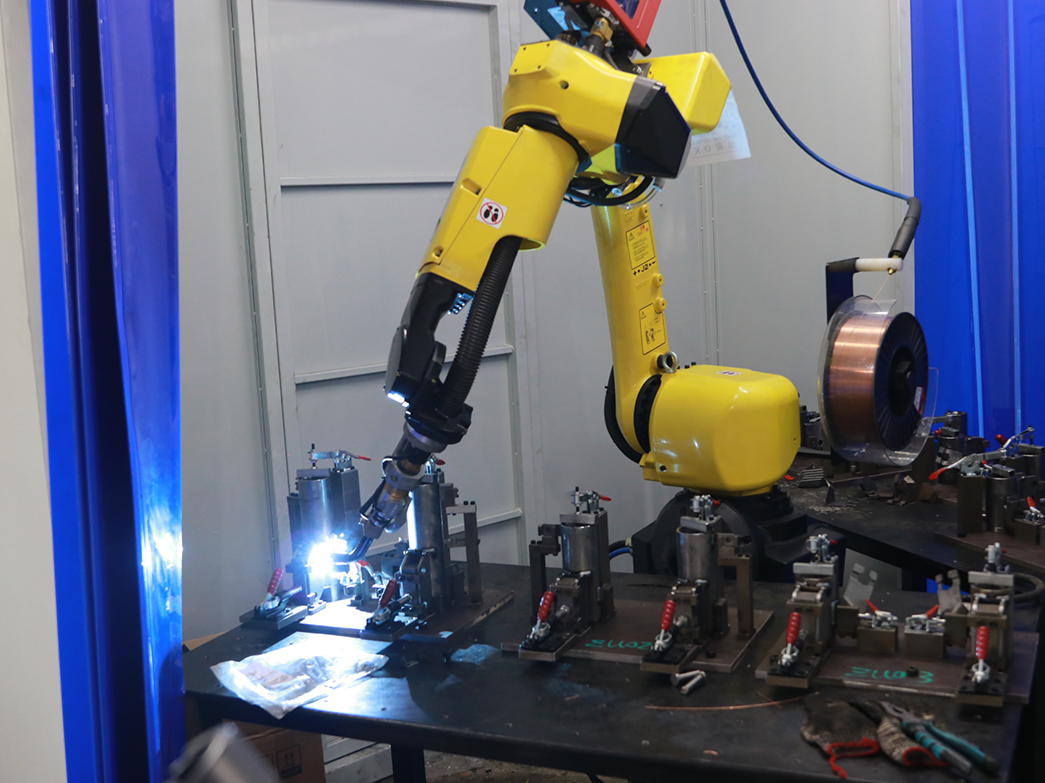

Нашата роботизирана линия за сваряване осигурява прецизност, скорост и последователност във всяка проектна задача, особено при инженерният дизайн на шаси и корпус на автомобили. Чрез автоматизацията на процеса за сваряване подобряваме ефективността на производството, намаляваме човешките грешки и гарантираме висококачествени, еднородни сварки за всички компоненти на шаси. Тази технология ни позволява да срещаме строги срокове, запазвайки отлично качество, предлагайки надежден и икономически ефективен решение за вашите производствени нужди.

Използваме най-съвременни автоматизирани сварващи машини и технологии, за да гарантираме точността и последователността на всяка сварка, особено за компонентите на автомобилните шаси. Нашите процеси за сварване минимизират човешката грешка, осигурявайки висококачествени, силни сварни връзки, които са идеални за сложни дизайни и изисквани проекти в автомобилното производство.

Нашата автоматизирана технология за сварване оптимизира производството на компоненти за шаси, подобрява ефективността и намалява времето на цикъл. С непрекъснато функциониране и минимални спирки, гарантираме по-бързо производство и бърза доставка, без да компрометираме качеството на вашите компоненти за шаси.

Многострунност в материалите и процесите. Разполагаме с възможността да сварваме различни метали, включително нержавееща оцел, алуминий и углеродна оцел, за да предлагаме висококачествени решения за компонентите на шасито. Независимо дали е МИГ сварка или ТИГ сварка, предоставяме оптималните методи на сварката, за да отговаряме на специфичните нужди на всеки проект, гарантирайки издръжливост и прецизност.

Нашата екип за сваряване е сертифициран от AWS и следва Системата за управление на качеството IATF 16949. Провеждаме строги проверки на качество за всеки проект по сварване, за да гарантираме бездефектни сварки и доставяме продукти с високо качество, които отговарят на строгите изисквания на клиентите си.

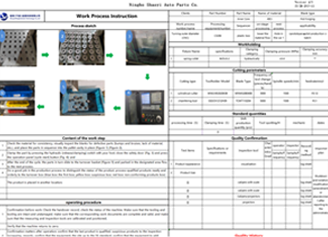

Стандартизирано, процесно-ориентирано уточнени на производствените стандарти, които се стремят да ви предоставят до 99.8% кvalificирана серия от прецизни детайли

Оценка за възможността за производство и оптимизация преди началото на производството

Разработване на критерии за бенчмаркиране, монтиране и проверка за идентифициране на ключовите размери

За DFM и работни инструкции стандартна пълновюмensionalна проверка на доказателствата за разрешаване на проблеми в процеса

Самаризиране на проблемите при доказването, затваряне на проблемните точки и непрекъснато оптимизиране на производствения процес

Определете правилността на производствения процес и дали продукта отговаря на спецификациите и изискванията на клиента.

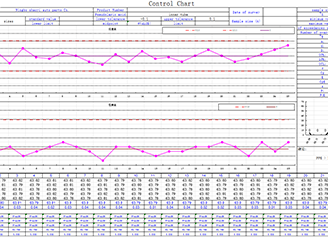

Контрол на специални изисквания и процеси, осъществяване на CPK>l.33 за ключовите размери

Изпълнение според стандартите и изискванията на AQC

Чрез точен мониторинг на данните и оптимизация на процеса гарантираме своевремено доставяне на продуктите.

| Производствени възможности | Забележка | ||

| Максимален размер на част при штампиране | Максимална широчина на листова материала: 600mm Максимална дебелина (T): 6.0mm | Максимален размер на част при штампиране | Тройната подавачна машина, комбинирана с пунч от 315 тона, наклада ограничение върху дебелината на материалите, ограничавайки я до 6.0mm |

| Минимален размер на част при штампиране | Минимална широчина на листовия материал: 300mm Минимална дебелина (T): 1.0mm | Минимален размер на част при штампиране | Пунчът от 160T, оснащен с по-стара версия на подавача, изисква дебелина на материалите да не е по-малка от 1.0mm |

| Допустими отклонения при штампуване на продукти | Допустимо отклонение при пунчуване: 0.05mm | ||

| Силна сварка със съпротива | Експериментална сила за откъсване: 25KN | ||

| Электрофорез | Дебелина на филма: 15-35 мкм Тест солен въздух: 720ч без червено ржавчина | ||

| Дакромет | Дебелина на филма: 8 мкм Тест солен въздух: 720ч без червено ржавчина | ||

| Галтенизация | Дебелина на филма: 8-15 мкм Тест солен въздух: 240ч без червено ржавчина | ||

| Галогени никел | Дебелина на филма: 8-15 мкм Тест солен въздух: 1500ч без червено ржавчина |

| Производствени процеси и материали | Производствени процеси и материали | ||

|---|---|---|---|

|

Стоманена плоча |

Листова оловена листова плоча |

Алуминиева плоча

|

5052 Развит Алуминиев Плъстев |

Познат със своята универсалност и икономичност, въглеродната стомана е популярен избор за широк спектър от приложения. Съставена от желязо и въглерод с следови елементи, тя предлага отлична сварливост и е лесно достъпна. Използваме този прочен материал за конструкционни компоненти, фабрични проекти, автоспоредели и различни машинни приложения.

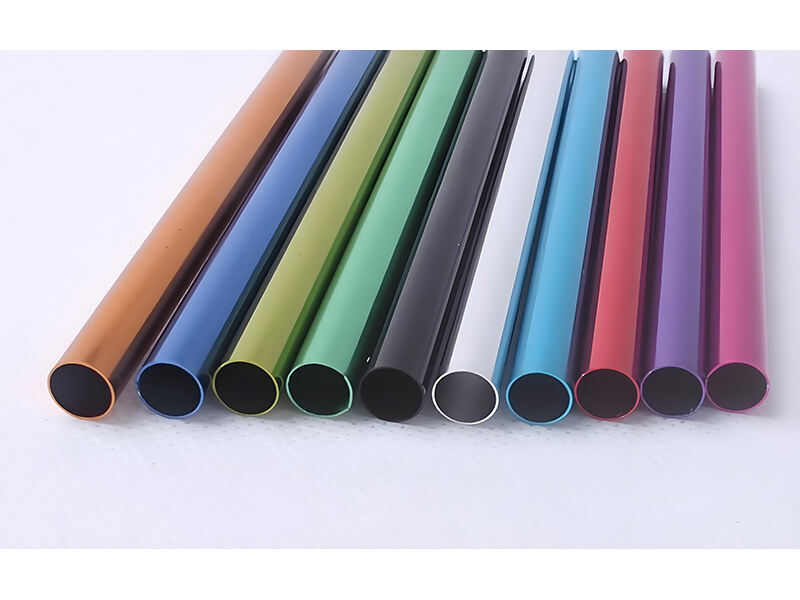

Персонализираните повърхностни обработки подобряват визуалния вид, твърдостта и гладкостта на персонално проектираните компоненти. Тези процеси увеличават химическа устойчивост и защитават срещу корозията, осигурявайки продължителност на частите. Освен това те успешно скриват видими следи от инструменти, резултат на операциите с активни инструменти. Ето някои от най-добре оценените опции за обработка.

| Име | Описание | Материали | Цвят | Текстура | |

|

Смес от масла | Анодирането е процес на повърхностна обработка, който подобрява съпротивността на металите към корозията, износването и твърдостта, като едновременно защитава металната повърхност. | Алуминий | Прозрачен, черен, сив, червен, син, златен. | Гладък, матов завършек |

|

Прахово покритие | Прашковото облигане прилага сух прах електростатично на повърхности, предлагайки устойчив завършек без нужда от растворители. След това се затвердява с топлина или УФ светлина, чист и ефикасен алтернативен начин спрямо традиционните течни боядисвания. | Алуминий, Неръжавееща оцел, Оцел | Черен, произволен RAL код или Pantone номер | Яркост или полуматов |

|

Електрооблагане | Електрооблигването служи за множество цели като функционалност, естетика и защита срещу корозията. Има широка приложимост в различни индустрии, а автомобилният сектор често го използва за хромиране на стоманени компоненти. | Алуминий, стомана, Нержавеяща стомана | Н/Д | Мяк, яръчен завършек |

|

Фосфатиране | Фосфатирането е процес на преобразуване на покритие, който образува кристална фосфатна слойка на повърхността на металите, основно използвана за подобряване на съпротивността срещу корозията и предоставяне на по-добър базис за последващи покрития или боя. | Стомана, желязо, цинк, алуминий | Н/Д | Обикновено мяк, но текстурата може да варира в зависимост от типа фосфатно покритие, използвано |

|

Пулево боядисване | Пистолетното боядисване е процес на боядисване, използващ устройство с comprimiroto въздух за нанасяне на покритие на повърхност. Оферира мяк и равnomern завършек и широко се използва за различни материали и приложения. | Метал, дърво, пластмаса, стъклен纤维 | Всяка цвят | Гладка до полуярка, в зависимост от вида боя и използваната техника за нанасяне |

Специализация в сварени конструкции за шаси, сварени амортизатори, штампиране на шаси и обработване на детайли.

След години от разработка, технологията за сваряване на компанията включва главно газозащитно сварване, изкравчено сварване, лазерно сварване и различни видове сварвателни технологии, комбинирани с автоматизирани линии за монтаж. Чрез Ултразвуково Тестване (UT), Рентгенско Тестване (RT), Магнитно Частично Тестване (MT), Инфилтрационно Тестване (PT), Течностружково Тестване (ET) и тестване на отривна сила, достигаме висока производителност, високо качество и по-безопасни сварени конструкции. Можем да предлагаме CAE, MOLDING и 24-часово бързо офертиране, за да предоставяме по-добри услуги за шасийни чекмеджета и обработени части.