Shaoyi on saanut luottamuksen johtajaksi automobiilien ajoneuvorunko-osien tuottamisessa, erikoistuen edistyksellisiin värähtelytekniikoihin. Asiantuntemuksemme ajoneuvorunko-värähtelyssä tuo kestäviä, korkean suorituskyvyn komponentteja, jotka täyttävät autoteollisuuden ankariat vaatimukset. Keskimme tarkkuuteen ja tehokkuuteen varmistaa vahvat, luotettavat yhteydet, jatkuvasti vastaamalla autonvalmistuksen muuttuviin tarpeisiin.

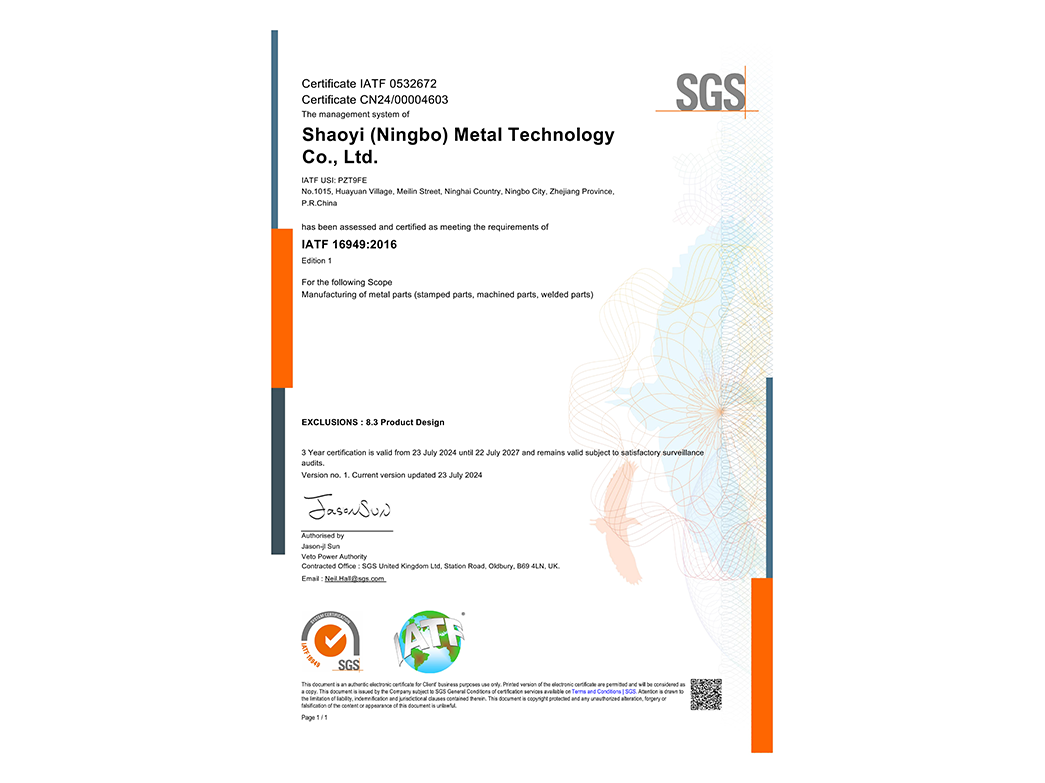

IATF TS16949:2016 / Laatuvaatimuksiin liittyvä

Tehtaalue

T&K-insinööri

Teräs & Alumiini

Käytämme monia laadunvalvontamenetelmiä varmistaaksemme, että toimitamat auton kehysosat täyttävät sovelluksilleen vaaditut tarkat mitat ja suorituskykyominaisuudet.

Laadun puolellemme antautumaton sitoutuminen vahvistetaan IATF 16949 -sertifiikaatiolla, joka takaa tiukentuneen laadunvalvontajärjestelmän tuotantovaiheiden kautta. Tämä sertifiikaatti osoittaa huolellisen lähestymistavan alusta suunnitteluun asti loppuun saakka tuotannon toimituksiin. -IATF16949 Sertifiikaatio

Hyödyntämällä ensimmäisluokkaisia tuotantotarvikkeita ja tarkastuslaitteita, moderni täysin automatisoitu koneistomme takaa tuotteen laadun jokaisessa valmistusvaiheessa, varmistamalla jatkuvuuden ja erinomaisuuden jokaisessa tuotannossa.

Teknisten asiantuntijoidemme tiimi, jokaisella yli kymmenen vuoden kokemus metallinmuovaamisessa, muodostaa toimintojemme selkärangan. Nämä erikoisinsenerit tuovat runsaasti tietoa ja asiantuntemusta jokaiseen hankkeeseen, varmistamalla, että tuotteemme eivät vain täytä vaan ylittävät teollisuuden standardit laadusta ja innovaatiosta.

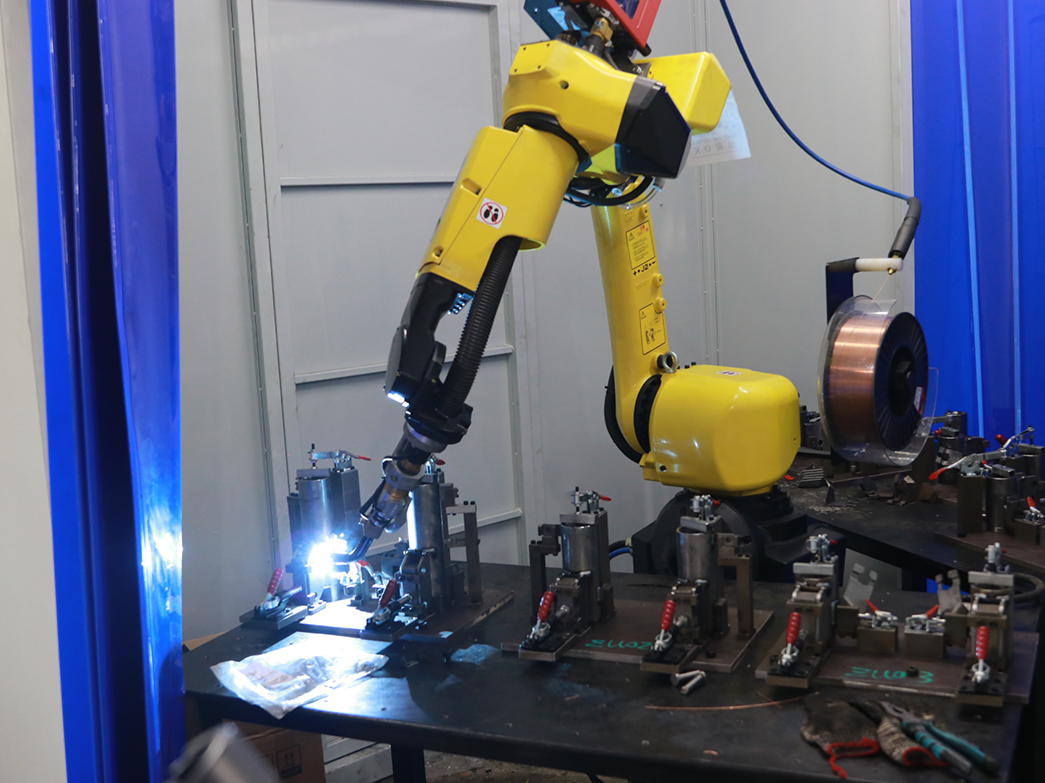

Robotteroiden weldointiproduktioviiva tuo tarkkuutta, nopeutta ja johdonmukaisuutta jokaiseen projektiin, erityisesti auton kaareryhmän ja -kappaleiden insinööriprojekteissa. Automatisoimalla weldointiprosessi parannamme tuotantotehokkuutta, vähentämme ihmisen virheiden määrää ja varmistamme korkealaatuiset, yhtenevät weldit kaikissa kaarikomponenteissa. Tämä teknologia mahdollistaa tiukkojen määräaikojen noudattamisen samalla kun ylläpidämme huippulaatua, tarjoamalla luotettavan ja taloudellisen ratkaisun valmistusvaatimuksillesi.

Käytämme varteenotettavia automatisoituja värjäysohjeita ja -teknologiaa varmistaaksemme jokaisen värjäyksen tarkkuuden ja yhtenäisyyden, erityisesti autojen raamokomponentteja varten. Värjäysprosessitemme vähentävät ihmisen virheitä, takaisivat korkealaatuiset, vahvat värjäyssuosituudet, jotka ovat ideaalisia monimutkaisille suunnatuille ja vaativille projekteille autoteollisuudessa.

Automatisoidun värjäysteknologiamme avulla raamokomponenttien tuotanto on helpottunut, mitä parantaa tehokkuutta ja lyhentää kiertoaikoja. Jatkuvalla toiminnalla ja minimoidulla pysäytysajalla varmistamme nopeamman tuotannon ja nopean toimituksen, noudattamalla määränpäiviä ilman laatua kompromissien tekemistä raamokomponenttien osalta.

Monipuolisuus materiaaleissa ja prosesseissa. Olemme kykeneviä liimomaan erilaisia metalleja, mukaan lukien rostiton teräs, alumiini ja hiilesteräs, jotta voimme tarjota korkealaatuisia ratkaisuja ajoneuvon karkausrakenteen osille. Olipa kyseessä MIG-liimaus tai TIG-liimaus, tarjoamme parhaat liimausmenetelmät täyttääksemme jokaisen projektin erityiset vaatimukset, varmistaa kestävyyden ja tarkkuuden.

Liimauksemme joukko on AWS-varmenteinen ja noudattaa IATF 16949 Laadunhallintajärjestelmää. Suoritamme tiukkoja laadunvalvontatarkastuksia jokaisessa liimaushankkeessa varmistaaksemme vikaottomat liimat ja toimitaksemme korkealaatuisia tuotteita, jotka täyttävät asiakkaidemme ankariat vaatimukset.

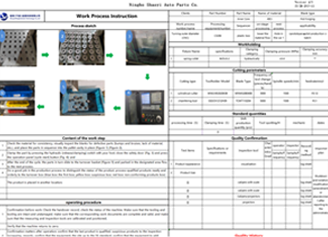

Standardoitu, prosessorienttinen hienosäätetty tuotantotaso pyrkii tarjoamaan sinulle jopa 99,8 %:n hyväksyttyjä valmiita tarkkuuskomponentteja

Ennen valmistustaan toteutettava mahdollisuusarviointi ja optimointi

Vertailu, montaaminen ja tarkastusperusteiden kehittäminen avaintoimintojen tunnistamiseksi

DFM- ja työohjeiden standardikokonaisuuden tarkastusprosessit ongelman havaitsemiseksi

Yhteenveto todistusongelmista, sulje ongelmapisteet ja optimoi tuotantoprosessia jatkuvasti.

Vahvista valmistusprosessin oikeellisuus sekä tuotteen täyttäväksi asiakkaan määrittelyt ja prosessivaatimukset.

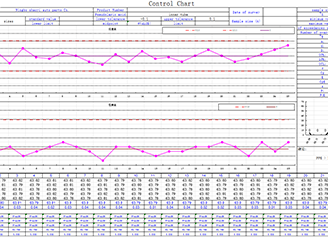

Erityisten vaatimusten ja prosessien hallinta, CPK>1.33 avaintoimittimille toteutettuna.

Toiminta AQC:n standardien ja vaatimusten mukaisesti

Tarkkana datan seurannalla ja prosessin optimoinnilla varmistamme tuotteiden ajoituksen toimituksen.

| Prosessikyvyt | Huomautus | ||

| Painotuksen suurin osan koko | Suurin rullamateriaalin leveys: 600mm Suurin paksuus (T): 6.0mm | Painotuksen suurin osan koko | Kolme-yhdenäinen syöttökone, joka paritetaan 315-tonnin punnerruksella, asettaa rajoituksen materiaalin paksuuteen, rajoittuen 6.0mm:n sisälle |

| Painotuksen pienin osan koko | Pienin rullamateriaalin leveys on 300mm Pienin paksuus (T): 1.0mm | Painotuksen pienin osan koko | 160T-porautin, joka on varustettu vanhalla tyylillä olevalla syöttimellä, edellyttää materiaalin paksuutta vähintään 1,0mm. |

| Painetun tuotteen toleranssit | Porautamistoleranssi: 0,05mm | ||

| Vastusvilkkausrakenteen vahvuus | Irrotusvoima-koe: 25KN | ||

| Sähköfoorisuuntaus | Elokerroksen paksuus: 15-35um Suoltokoe: 720h ilman punaista rostia | ||

| Dacromet | Elokerroksen paksuus: 8um Suoltokoe: 720h ilman punaista rostia | ||

| Sähkösäiliö | Elokerroksen paksuus: 8-15um Suoltokoe: 240h ilman punaista rostia | ||

| Nikkeligalvanisoitu | Elokerroksen paksuus: 8-15um Suoltokoe: 1500h ilman punaista rostia |

| Valmistusprosessit ja materiaalit | Valmistusprosessit ja materiaalit | ||

|---|---|---|---|

|

teräsplateet |

Lämpökylläinen sinkkiplaat |

Alumiinilevy

|

5052 venytetty alumiinilevy |

Tunnustettu monipuolisuutensa ja kustannustehokkuutensa vuoksi, hiilestähän on suosittu valinta laajalle levinneille sovelluksille. Se koostuu rautasta ja hiilestä sekä jälkialkuaineista, mikä antaa sille erinomaisen lampoituskelpoisuuden ja se on helposti saatavilla. Hyödyntämme tätä vahvaa materiaalia rakennuskomponentteihin, fabricointiprojekteihin, auton osiin ja erilaisiin koneistosovelluksiin.

Mukautetut pinta-osa-kohtaiset käsittelemiset parantavat ulkonäön, kovuuden ja sileyyttä mukautetuilla osilla. Nämä prosessit parantavat kemiallista vastustusta ja suojelevat korroosiolta, varmistamalla osien kestovuuden. Lisäksi ne piilottavat tehokkaasti näkyvät työkalumerkit, jotka johtuvat elävistä työkalutoimistoista. Alla on joitakin parhaita käytettävissä olevia käsittelemisvaihtoehtoja.

| Name | Kuvaus | Materiaalit | Väri | Rakenne | |

|

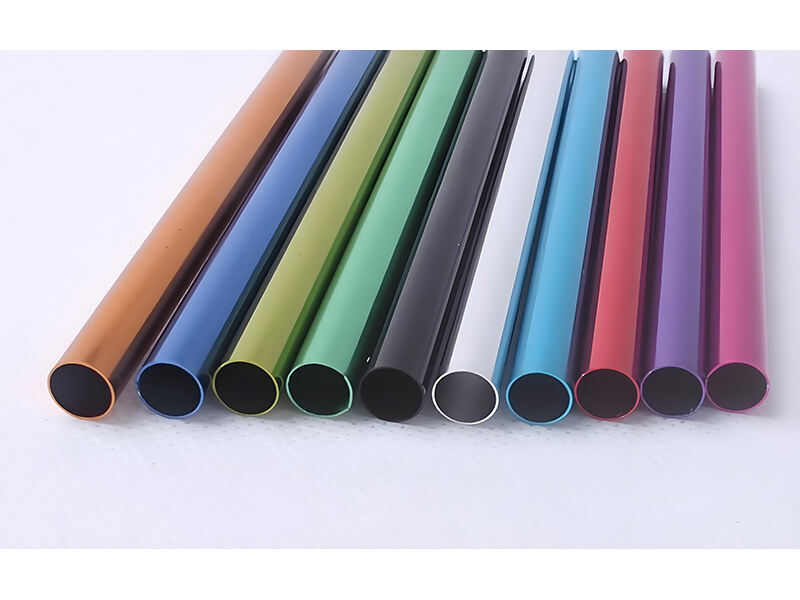

Anodisointi | Anodointi on pinnankäsittelymenetelmä, joka parantaa metaleiden korroosio-, käyttö- ja kovuusominaisuuksia samalla, kun se tarjoaa myös suojan metallipinnalle | Alumiini | Selkeä, musta, harmaa, punainen, sininen, kulta. | Sileä, matonainen loppuosauma |

|

jauhemaalaus | Puderdirektiippi soveltaa kuivaa puderohdesta sähköstatiisesti pintojen päälle, tarjoamalla kestävän loppuosauman ilman seosteiden tarvetta. Se kiinnitetään sitten lämpöllä tai UV-valolla, mikä on puhtaampi ja tehokkaampi vaihtoehto perinteisille nestemalipeiteille. | Alumiini, nikelilauta, teräs | Musta, mikä tahansa RAL-koodi tai Pantone-numero | Kirkas tai puolikirkas |

|

Sähkölaastaminen | Elektroplaatointi palvelee useita tarkoituksia, kuten toiminnallisuutta, estetiikkaa ja korrosiorintamaa. Sitä käytetään laajasti teollisuuden aloilla, ja autoteollisuus käyttää sitä usein kromoidakseen teräsosia. | Alumiini, teräs, nikelilauta | Ei saatavilla | Sileä, kirkas loppuosauma |

|

Fosfaattaus | Fosfaattaus on muunnospeiteprosessi, joka muodostaa kristallisen fosfaattikerroksen metalleisten pintojen pinnalla, käytettäen pääasiassa korrosiorintaman parantamiseksi ja antamaan paremman pohjan seuraaville peitoille tai maaleille | Teras, rauta, sinkki, alumiini | Ei saatavilla | Yleensä sileä, mutta tekstuurin voi vaihdella riippuen käytetystä fosfaattikorvauksesta |

|

Höyrymaali | Pistokkulaatoxointi on maalauksen prosessi, jossa käytetään laitteista, jotka pudottavat kompressoituilta ilmavirtailla peitepinnalle. Se tarjoaa sileän ja tasaisen pohjan ja sitä käytetään laajalti erilaisten materiaalien ja sovellusten kanssa. | Mетalli, Puu, Muovi, Fiberglass | Mikä tahansa väri | Sileästä puolikiillotusvaikutukseen asti, riippuen maalin tyyppiyhteen ja käyttämästä teknologiasta |

Keskitytään raamiston varsikointiin, värähtelykestäviin varsikointiin, raamistopreessaustoihin ja konepohjaisiin osiin.

Vuosien kehittämistyön jälkeen yrityksen laskeutusmenetelmät sisältävät pääasiassa kaasupelottimella suojattua laskeutusta, arkilaskeutusta, laserlaskeutusta ja erilaisia muuja laskeutustechnoogioita, jotka yhdistetään automaattisiin monttijaksoihin. Kautta ultrallinen testaus (UT), röntgentestaus (RT), magneettipartikkelitestaus (MT), infusiitestaus (PT), pyörremuovituksen testaus (ET) ja vetovoiman testaus, saavutetaan korkea kapasiteetti, laatu ja turvallisemmat laskeutussarjat. Voimme tarjota CAE-, MOLDING- ja 24-tunnin nopean hinnoittelun, jotta voimme tarjota asiakkaillemme parempaa palvelua kappaleiden painonnosto-osista ja koneistamisesta.