Shaoyi ir kļuvusi par uzticamu līderi automašīnu šases daļu ražošanā, specializējoties uz moderniem svārku tehnoloģijām. Ar mūsu pieredzi šases svārkošanā mēs nodrošinām ilgtspējīgus, augstas rentabilitātes komponentus, kas atbilst automašīnu nozares striktajiem prasībām. Mūsu fokuss uz precizitāti un efektivitāti nodrošina spēcīgas un uzticamas savienojumus, nepārtraukti risinot automašīnu ražošanas mainīgos vajadzības.

IATF TS16949:2016/Kvalitātei kritiskais

Ražotāja platība

R&D inženieris

Vāks un aluķis

Lai nodrošinātu, ka piegādātie automašīnas karkasa daļiņas atbilst precīzajiem izmēriem un uzdevumu prasībām, mēs izmantojam dažādas kvalitātes kontroles metodes.

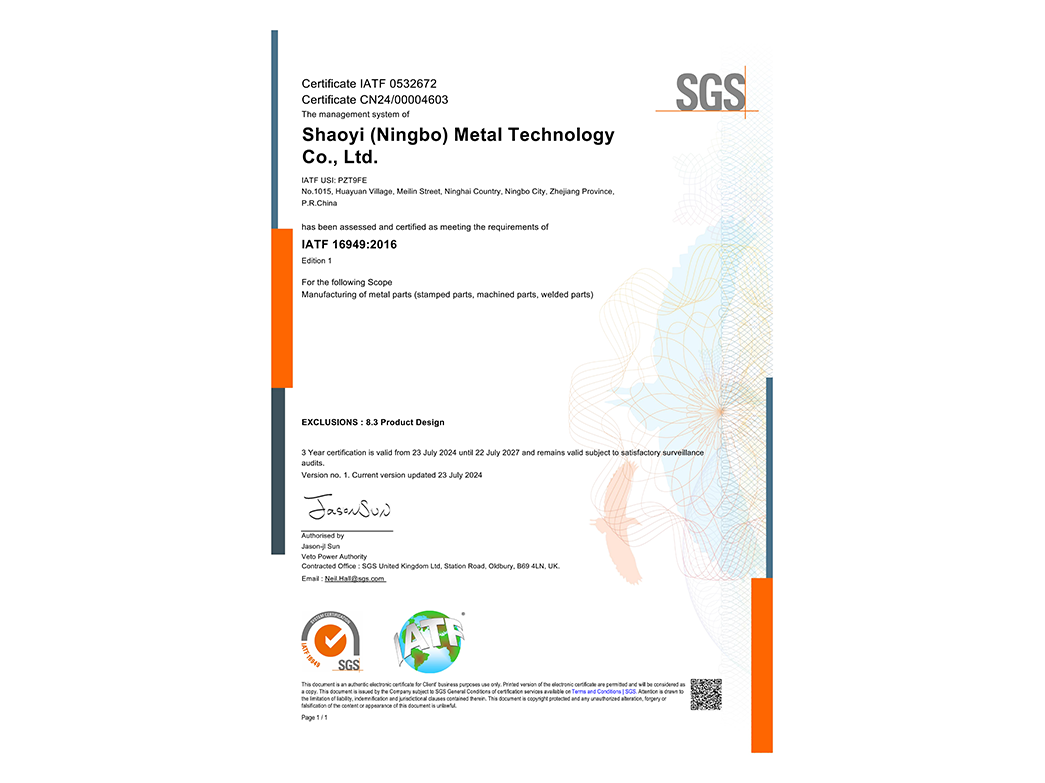

Mūsu neatlaidīgais komisks kvalitātei ir stiprināts ar mūsu IATF 16949 sertifikātu, kas nodrošina striktu kvalitātes kontroles sistēmu visā ražošanas posmā. Šis sertifikāts ir pierādījums par mūsu precīzo pieeju, no sākotnējā dizaina līdz galīgajam produkta piegādei. -IATF16949 Sertifikācija

Izmantojot augstākās klasēs ražošanas un pārbaudes iekārtas, mūsu modernie, pilnībā automatizētie radījumi garantē produktu kvalitāti katrā ražošanas procesā, nodrošinot vienmērību un izcilību katrā izvades rezultātā.

Mūsu tehniskie eksperti, kuriem ir vairāk nekā desmitgades pieredze metālu formēšanas jomā, veido pamatu mūsu darbībām. Šie elitnieku inženieri atnes savu bagāto zināšanu un pieredzi katrā projektā, nodrošinot, ka mūsu produkts ne tikai atbilst, bet pārsniedz nozīmes standartus kvalitātei un inovācijai.

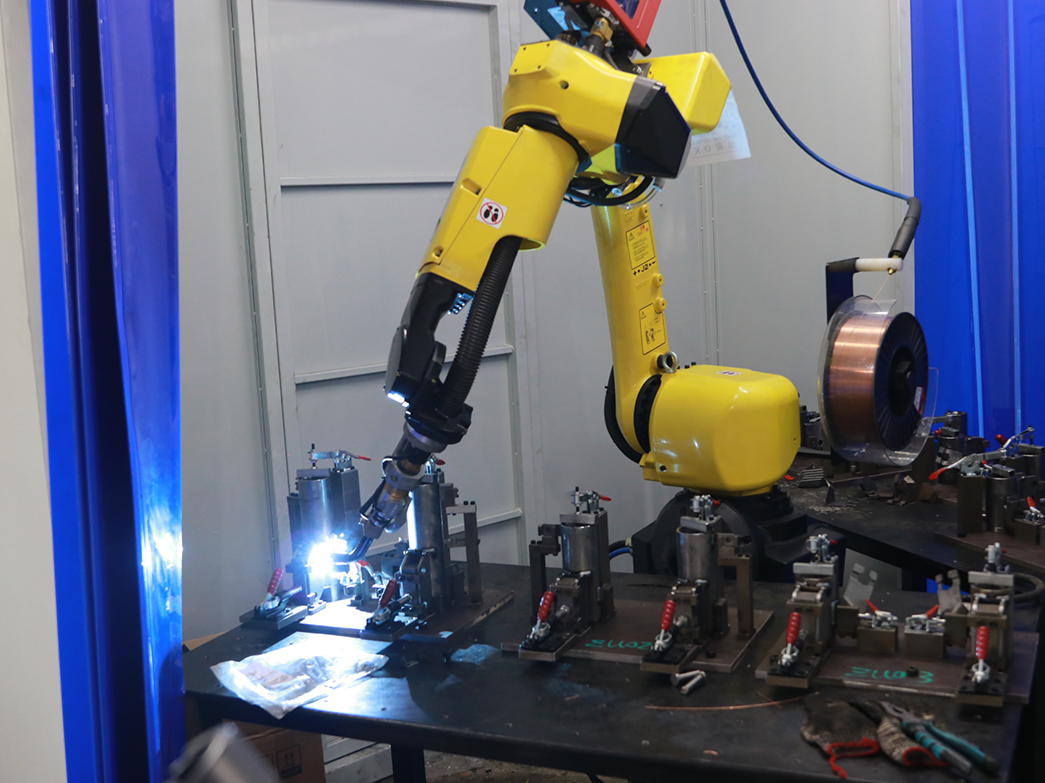

Mūsu robotu svaidīšanas ražošanas līnija nes precizitāti, ātrumu un konsekventumu katram projektam, īpaši automašīnu karkasa un karosažņa inženierzinātnē. Automatizējot svaidīšanas procesu, mēs palielinām ražošanas efektivitāti, samazinām cilvēka kļūdas risku un nodrošinām augstas kvalitātes, vienotas svaidījumus visām karkasa komponentēm. Šī tehnoloģija ļauj mums izpildīt stingrus termiņus, saglabājot augstākās kvalitātes standartus, piedāvājot uzticamu un ekonomisku risinājumu jūsu ražošanas vajadzībām.

Mēs izmantojam jaunāko automātizēto svars dzelzs iekārtu un tehnoloģiju, lai nodrošinātu katras svārēšanas precizitāti un konsekvensi, īpaši automobiļu apakšbūves komponentiem. Mūsu svārēšanas procesi samazina cilvēka kļūdu risku, garantējot augstas kvalitātes, spēcīgus svārēšanas savienojumus, kas ir ideāli sarežģītiem dizainiem un prasīgiem projektiem automašīnu ražošanā.

Mūsu automātizētā svārēšanas tehnoloģija vienkāršo apakšbūves komponentu ražošanu, uzlabojot efektivitāti un samazinot cikla ilgumu. Ar nepārtrauktu darbību un minimālu pārtraukumu mēs nodrošinām ātrāku ražošanu un ātru piegādi, saglabājot jūsu apakšbūves komponentu kvalitāti.

Dažādu materiālu un procesu versatiliteitē. Mēs esam iespējīgi savienot dažādus metālus, tostarp nerūsējošu telpu, aluminiju un oglekļtelpu, lai nodrošinātu augstas kvalitātes risinājumus šassis sistēmas komponentiem. Vai tas ir MIG vai TIG savienošana, mēs piedāvājam optimālos savienošanas metodes, lai atbilstu katras projektu specifiskajiem prasībām, nodrošinot ilgtspēju un precizitāti.

Mūsu savienošanas komanda ir AWS certificēta un ievēro IATF 16949 Kvalitātes pārvaldības sistēmu. Mēs veicam stingrus kvalitātes pārbaudes katram savienošanas projektam, lai nodrošinātu bez defektiem savienojumus un piegādātu augstas kvalitātes produktus, kas atbilst mūsu klientu stingrajām prasībām.

Standartizēts, procesa orientēts precīzs ražošanas standarts, cenšoties nodrošināt jums līdz 99,8% kvalificētu precīzo daļu virkni

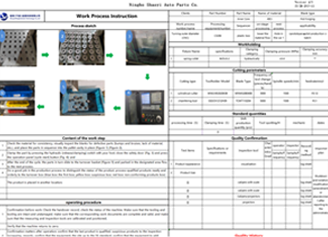

Pirmsražošanas iespējamības novērtējums un optimizācija

Kritēriju izstrāde balstībā uz salīdzināšanu, montāžu un pārbaudi, lai noteiktu galvenās dimensijas

DFM un darba norādījumu standarta pilnas izmēra pārbaudes procesa problēmu identifikācija

Apkopojiet pārbaudes problēmas, aizveriet problēmu punktus un nepārtraukti optimizējiet ražošanas procesu

Noteikt ražošanas procesa pareizību un to, vai produkts atbilst klienta specifikācijām un procesa prasībām.

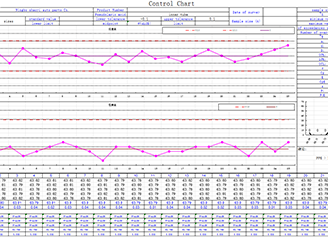

Speciālo prasību un procesu kontrole, CPK>1.33 īstenošana galvenajām dimensijām

Veicināt saskaņoties ar AQC standartiem un prasībām

Caurs precīzu datu monitoringu un procesa optimizāciju mēs nodrošinām produktu punktuakālu piegādi.

| Uzstrādes iespējas | Piezīme | ||

| Stampēšanas maksimālais daļas izmērs | Maksimālais loks materiāla platums: 600mm Maksimālais biežums (T): 6.0mm | Stampēšanas maksimālais daļas izmērs | Trīssvaru piegādes mašīna, kombinēta ar 315 tonnu triecēju, ievieš ierobežojumus materiāla biežumam, ierobežojot to līdz 6.0mm |

| Stampēšanas minimālais daļas izmērs | Minimālais loka materiāla platums ir 300mm Minimālais biežums (T): 1.0mm | Stampēšanas minimālais daļas izmērs | 160T triecis, aprīkots ar vecāka modela degvielas piegādes aparātu, prasa materiāla biežumu ne mazāku par 1,0mm |

| Uzlauztā produkta atļaujami norobežojumi | Triekšanas norobežojums: 0,05mm | ||

| Atolvas varas spēks | Izvilkšanas spēka eksperiments: 25KN | ||

| Elektroforeze | Filmas biežums: 15-35 mikroni Sāls spridzēšanas tests: 720h bez sarkana rūda | ||

| Dacromet | Filmas biežums: 8 mikroni Sāls spridzēšanas tests: 720h bez sarkana rūda | ||

| galvanizēšana | Filmas biežums: 8-15 mikroni Sāls spridzēšanas tests: 240h bez sarkana rūda | ||

| Zalcis ar niklu | Filmas biežums: 8-15 mikroni Sāls spridzēšanas tests: 1500h bez sarkana rūda |

| Ražošanas procesi un materiāli | Ražošanas procesi un materiāli | ||

|---|---|---|---|

|

Dzelzs plāksne |

Termiņa galvanizēta lapa |

Alumīnija plāksne

|

5052 izvilktā alu plāksne |

Slavenais tā versatilītātei un ekonomiskajam risinājumam, oglēnkoks ir populārs daudzu lietojumos. Sastāvot no dzelzs un oglekļa ar ievērojamiem elementiem, tas piedāvā lielisku sušanas spēju un ir viegli pieejams. Mēs izmantojam šo drosmīgo materiālu struktūras komponentiem, fabrikācijas projektos, automašīnu daļiņām un dažādiem tehnikas lietojumiem.

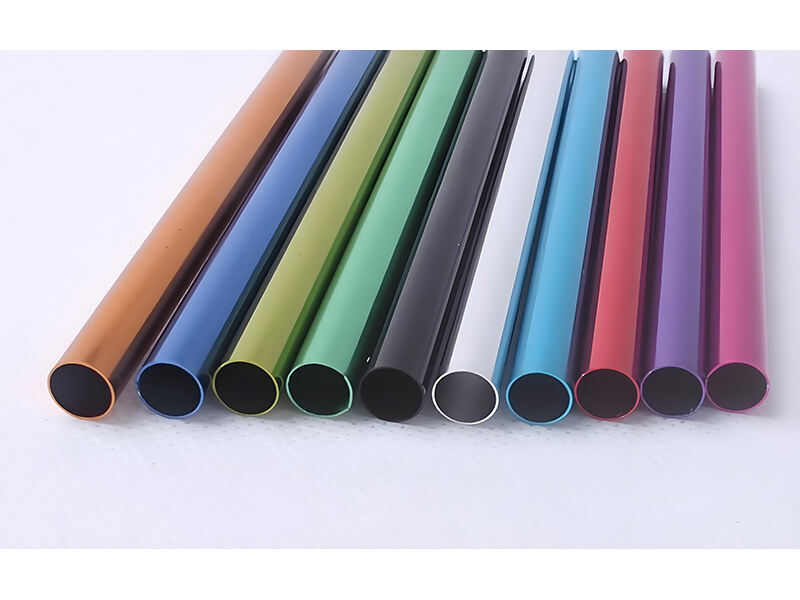

Personalizētie virsmas apstrādes procesi paaugstina vizuālo pievilcību, ciešumu un gludrību pielāgotiem komponentiem. Šie procesi uzlabo chemisko atbalstību un aizsargā no korozijas, nodrošinot daļu ilgtspēju. Turklāt tie efektīvi slēp redzamās rīku zīmes, kas radušās no dzīvo rīku operācijām. Zemāk ir daži no labākajiem pieejamajiem apstrādes variantiem.

| Vārds | Apraksts | Materiāli | Krāsa | Tekstūra | |

|

Anodēšana | Anodēšana ir virsmas apstrādes process, kas palielina metālu korozijas un izmērājuma atbalstību, kā arī cieņu, vienlaikus nodrošinot metāla virsmas aizsardzību | Alumīnijs | Gaišs, melns, pelēks, sarkans, zils, zelts. | Gluda, matovida virsma |

|

pulvera apvalkošana | Pulvēra apjaukšana elektrostatiski pielieto sausumu pulveri uz virsmām, piedāvājot ilgtspējīgu beigas efektu bez šķidrumu nepieciešamības. Pēc tam tas stiprina ar siltumu vai UV gaismu, kas ir tīrs un efektīvs tradicionālajiem šķidrajiem krāsojumiem alternatīvs. | Aluķis, nerjosls ocele, ocele | Melns, jebkurš RAL kods vai Pantone numurs | Gloss vai pusgloss |

|

Elektroapstrāde | Elektroplakātēšana veic vairākus uzdevumus, piemēram, funkcionalitāti, estētiku un korozijas aizsardzību. Tas plaši tiek izmantots dažādās nozarēs, un automobiļu nozare bieži to izmanto, lai hromētu oceļa komponentus. | Aluķis, ocele, nerjosls ocele | Nav pieejams | Gluda, gaiši mazgāta izbeidzuma |

|

Fosfatēšana | Fosfātēšana ir pārveidošanas segvilknes process, kas veido kristāline fosfātu slāni metālu virsmā, galvenokārt izmantojot, lai uzlabotu korozijas atbalsta un nodrošinātu labāku bāzi nākamajiem segumiem vai krāsām | Ābols, Dzelzs, Zinks, Alumīnija | Nav pieejams | Parasti gluds, bet tekstuра var atšķirties atkarībā no fosfāta segvilknes veida, kas tiek izmantots |

|

Degvielas spraudošana | Krāsu spriegšana ir krāsošanas process, izmantojot ierīci, kas ar saspiestu gaisu spriež krāsu uz virsmas. Tas piedāvā glužu un vienlīdzīgu izbeidzumu un plaši tiek izmantots dažādos materiālos un pielietojumos. | Metāls, Koks, Plastmasa, Fibroglass | jebkura krāsa | Gluži līdz pusmati, atkarībā no krāsas veida un piemērošanas tehnoloģijas, kas tiek izmantota |

Fokuss uz šassis savienoto sastāvdaļu, šokābsorbcijas savienoto sastāvdaļu, šassis stampēšanu un mašinieku daļām.

Pēc daudzu gadu attīstības, uzņēmuma vārdejošanas tehnoloģijas galvenokārt ietver gāzes aizsargvārdejošanu, loku vārdejošanu, lasersvārdejošanu un dažādas citās vārdejošanas tehnoloģijas, kombinējot tos ar automātiskajiem montāžas līnijām, caur Ultrakrušu Pārbaudi (UT), Rādiovilņu Pārbaudi (RT), Magnētiskās Daļiņas Pārbaudi (MT), Infiltrācijas Pārbaudi (PT), Indukcijas Strāvu Pārbaudi (ET), Atvieglā spēka pārbaudi, lai sasniegtu augstu produkcijas apjomu, augstākā kvalitāti un drošākas vārdejošanas konstrukcijas. Mēs varētu piedāvāt CAE, MOLDING un 24 stundu ātru cenu aprēķinu, lai nodrošinātu klientiem labāku servisu šases stampējamo daļu un mašīnošana daļu jomā.