Shaoyi s-a transformat într-un lider de încredere în producerea de părți ale caroseriei automobile, specializându-se în tehnici avansate de sudare. Cu experțiza noastră în sudarea caroseriei, oferim componente durabile și cu performanță ridicată care îndeplinesc cerințele stricte ale industriei automobile. Focarizarea pe precizie și eficiență ne asigură legături puternice și de încredere, abordând continuu nevoile evolutive ale fabricației automobile.

IATF TS16949:2016/Critic pentru Calitate

Suprafață fabrică

Inginer R&D

Oțel și aluminiu

Folosim o varietate de metode de control al calității pentru a ne asigura că piesele de cadru ale mașinilor pe care le livrăm respectă specificațiile exacte de dimensiune și performanță necesare pentru aplicări.

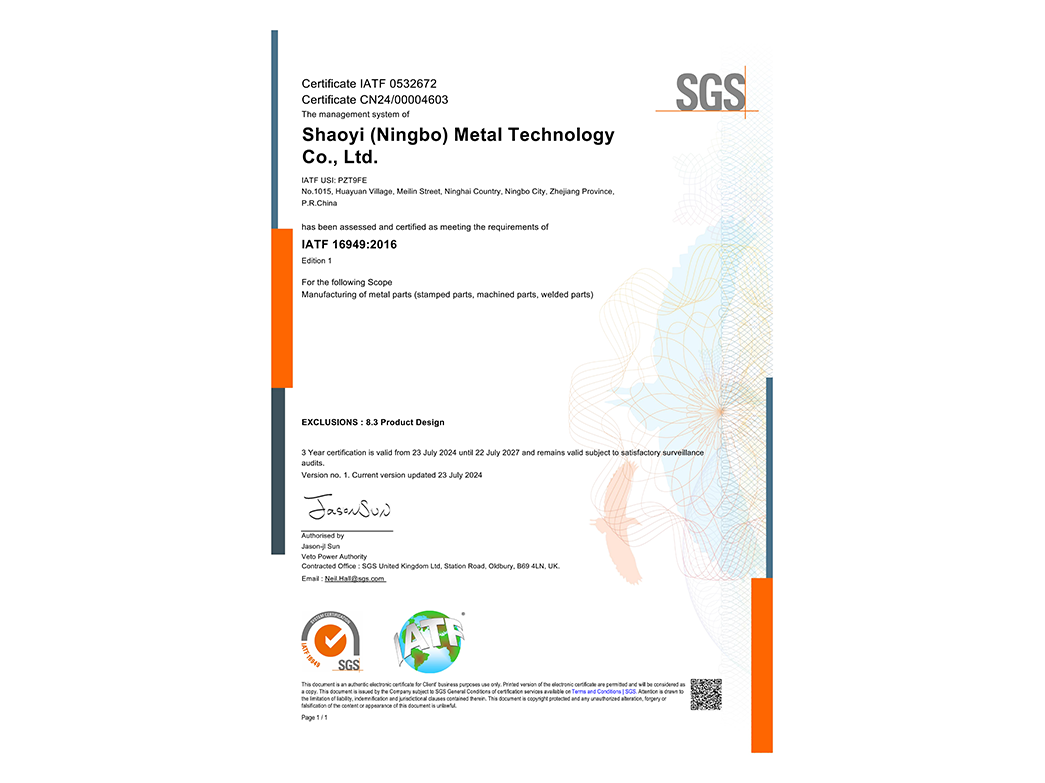

Angajamentul nostru inechivoc față de calitate este consolidat de certificarea noastră IATF 16949, asigurând un sistem riguros de control al calității în fiecare etapă a producției. Această certificare este o dovadă a abordării noastre minuțioase, de la proiectarea inițială până la livrarea produsului final. - Certificare IATF16949

Folosind echipamente de producție și inspecție de top, mașinaria noastră modernă, complet automatizată, garantează calitatea produselor în fiecare proces de fabricație, asigurând consistență și excelentă în fiecare ieșire.

Echipa noastră de experți tehnici, fiecare cu peste o deceniu de experiență în fabricarea metalurghică, reprezintă fulcrul operațiunilor noastre. Acești ingineri elite aduc o bogată cunoștință și experiență la fiecare proiect, asigurând că produsele noastre nu doar că îndeplinesc, ci depășesc standardele industriale privind calitatea și inovația.

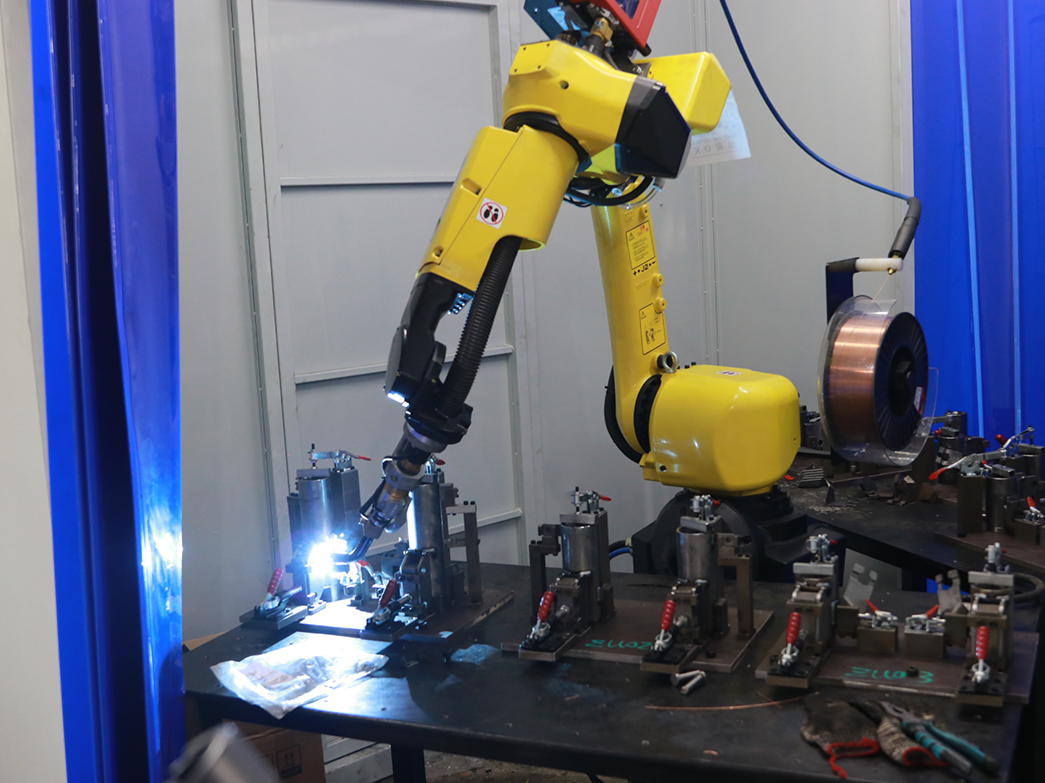

Linia noastră de producție de sudare robotizată aduce precizie, viteză și consistență în fiecare proiect, mai ales în ingineria cadrului și caroseriei automobilelor. Prin automatizarea procesului de sudare, sporim eficiența producției, reducem erorile umane și ne asigurăm că toate componente sudate ale cadrelor au o calitate ridicată și uniformă. Această tehnologie ne permite să respectăm termene strânse, menținând o calitate excelentă, oferind o soluție de încredere și cost-effective pentru nevoile de fabricație ale voastre.

Folosim echipamente și tehnologii moderne de saldare automatizată pentru a ne asigura că fiecare saldare este precisă și consistentă, în special pentru componente ale scafandrilor mașinilor. Procesele noastre de saldare minimizează erorile umane, asigurând uniuni de saldare de înaltă calitate și puternice, ideale pentru proiecte complexe și exigențe mari în fabricarea automobilistică.

Tehnologia noastră de saldare automatizată optimiză producția componentelor de scafandru, sporind eficiența și reducând timpul ciclului. Cu funcționare continuă și oprit minim, ne asigurăm o producție mai rapidă și livrare promptă, respectând termenele fără a compromite calitatea componentelor de scafandru.

Versatilitate în materiale și procese Suntem capabili să sudăm diferite metale, inclusiv oțel inoxidabil, aluminiu și oțel carbon, pentru a oferi soluții de înaltă calitate pentru componente ale sistemului de cadră. Indiferent dacă este vorba de sudura MIG sau TIG, oferim metodele optimale de sudare pentru a satisface nevoile specifice ale fiecărui proiect, asigurând durabilitate și precizie.

Echipa noastră de sudare este certificată AWS și respectă Sistemul de Management al Calității IATF 16949. Conducem inspecții riguroase privind calitatea pentru fiecare proiect de sudare pentru a ne asigura că nu există defecțiuni și pentru a livra produse de înaltă calitate care să îndeplinească cerințele stricte ale clienților noștri.

Standarde de producție rafinate, orientate spre proces, care se străduiesc să vă oferă până la 99.8% piese de precizie calificate

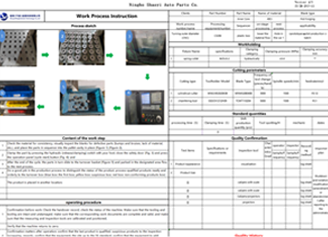

Evaluare și optimizare a fezabilității înainte de fabricație

Elaborarea criteriilor de bencmarking, montaj și inspectie pentru identificarea dimensiunilor cheie

Pentru evaluarea DFM și instrucțiunile de lucru, inspecție completă a mărimilor ca parte a procesului de validare a problemelor tehnice

Rezumați problemele de probă, închideți punctele de problemă și optimizați continuu procesul de producție.

Acesta determină corectitudinea procesului de fabricație și faptul că produsul respectă specificațiile și cerințele procesului clientului.

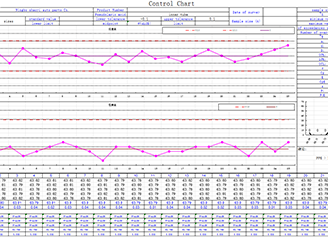

Controlul cerințelor și a proceselor speciale, implementarea CPK>1.33 pentru dimensiuni cheie.

Să se conformeze standardelor și cerințelor AQC

Prin monitorizarea precisă a datelor și optimizarea procesului, ne asigurăm livrarea punctuală a produselor.

| Capacități de Procesare | Observație | ||

| Dimensiune maximă a părții de presaj | Lățimea maximă a materialelor din bobină: 600mm Grosime maximă (T): 6.0mm | Dimensiune maximă a părții de presaj | Mașina de alimentare trei în unu, combinată cu un percutor de 315 tone, impune o limitare a grosimii materialelor, restricționând-o la maxim 6.0mm |

| Dimensiune minimă a piesei prelucrate | Lățimea minimă a materialelor din bobină este de 300mm Grosime minimă (T): 1.0mm | Dimensiune minimă a piesei prelucrate | Percutorul de 160T, echipat cu un alimentator de stil vechi, necesită o grosime a materialelor de cel puțin 1.0mm |

| Toleranțe ale produselor prelucrate | Toleranță la percutare: 0.05mm | ||

| Rezistența sudurii prin rezistență | Forța de decuplare: 25KN | ||

| Electroforesă | Grosime strat: 15-35um Test de nebulizare cu sare: 720h fără rugină roșie | ||

| Dacromet | Grosime strat: 8um Test de nebulizare cu sare: 720h fără rugină roșie | ||

| Galvanizare | Grosime strat: 8-15um Test de nebulizare cu sare: 240h fără rugină roșie | ||

| Galvanizat cu nicleu | Grosime strat: 8-15um Test de nebulizare cu sare: 1500h fără rugină roșie |

| Procese de fabricație și materiale | Procese de fabricație și materiale | ||

|---|---|---|---|

|

Plăci de oțel |

Foi galvanizate prin imersiune caldă |

Placa de aluminiu

|

placă de aluminiu extinsă 5052 |

Cunoscut pentru versatilitate și eficiență economică, oțelul carbon este o alegere populară pentru o gamă largă de aplicații. Compus din fier și carbon cu elemente urme, oferă o sudurabilitate excelentă și este ușor disponibil. Folosim această material robust pentru componente structurale, proiecte de fabricație, părți auto și diverse aplicații ale mașinării.

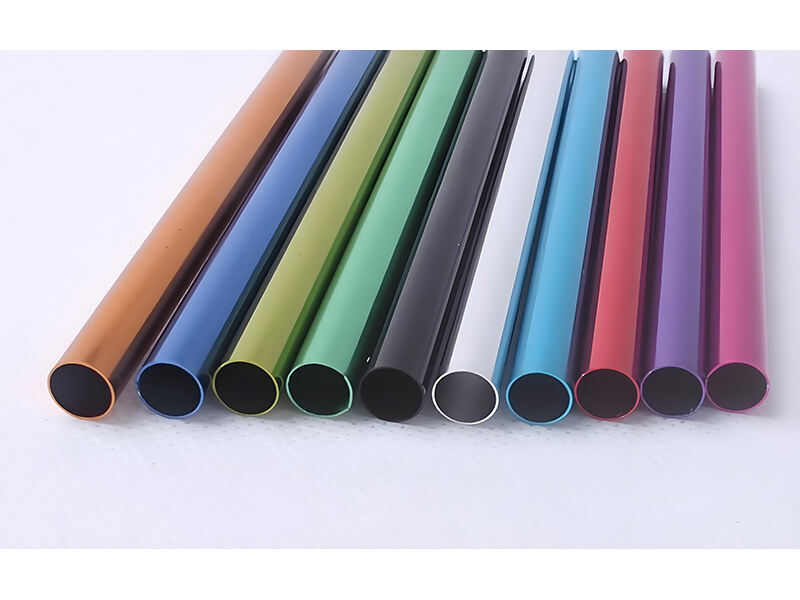

Tratamente de suprafață personalizate îmbunătățesc atracția estetică, dureza și liniștea componentelor personalizate. Aceste procese consolidă rezistența la chimicale și protejează împotriva coroziunii, asigurând durabilitatea pieselor. De asemenea, ascund eficient semnele vizibile ale uneltelor rezultate din operațiunile de mașinare cu unelte active. În continuare sunt prezentate unele dintre cele mai bune opțiuni de tratament disponibile.

| Nume | Descriere | Materiale | Culoare | Textură | |

|

Anodizare | Anodizarea este un proces de tratament superficial care îmbunătățește rezistența la coroziune, rezistența la uzură și duretza metalurghică a metalurilor, oferind în același timp protecție suprafeței metalice. | Aluminiu | Clar, negru, gri, roșu, albastru, aur. | Glat, umplut mat |

|

Vopsire în pulbere | Învelirea cu praf aplică praf uscat electrosttic pe suprafețe, oferind o finisare durabilă fără nevoia de solvente. Apoi se consolidează cu căldură sau lumină UV, fiind o alternativă curată și eficientă pentru vopseaua lichidă tradițională. | Aluminiu, Oțel Inoxidabil, Oțel | Negru, orice cod RAL sau număr Pantone | Strălucitor sau semi-strălucitor |

|

Electroplacare | Electroplating-ul îndeplinește mai multe scopuri, cum ar fi funcționalitatea, estetica și protecția împotriva coroziunii. Este amplu adoptat în diverse industrii, sectorul automotive folosind-l frecvent pentru cromarea componentelor din oțel. | Aluminiu, oțel, Oțel Inoxidabil | N / A | Glat, finisaj strălucitor |

|

Fosfatizare | Fosfatizarea este un proces de revestire prin conversie care formează o strat cristalin fosfat pe suprafața metalurilor, utilizat în principal pentru a îmbunătăți rezistența la coroziune și pentru a oferi o bază mai bună pentru ulterioare revestiri sau vopsele. | Oțel, Fier, Zinc, Aluminiu | N / A | De obicei glat, dar textura poate varia în funcție de tipul de revestire fosfatizată folosită |

|

Vopsea cu pulverizare | Vopsirea cu presiune este un proces de vopsire care utilizează un dispozitiv cu aer comprimat pentru a aplica o revestire pe o suprafață. Ofere un finisaj glad si uniform și este folosit pe larg pentru diferite materiale și aplicații. | Metal, Lemn, Plastic, Fiberglass | Orice culoare | Lisă până la semi-lacată, în funcție de tipul de vopsea și tehnica de aplicare folosită |

Ne concentrăm pe asamblarea chassis, asamblarea suporturilor de amortizare, stamparea chassis și părți de mecanică.

După ani de dezvoltare, tehnologia de sudură a companiei include în principal sudura protejată cu gaz, sudura electrică, sudura laser și diverse alte tehnologii de sudare, combinate cu linii automate de montaj, prin Testarea Ultrasonoră (UT), Testarea Radiografică (RT), Testarea cu Particule Magnetice (MT), Testarea cu Penetrant (PT), Testarea cu Curenți Induși (ET) și Testarea Forței de Tractare, pentru a obține montage sudate cu o capacitate ridicată, calitate excelentă și mai sigure. Putem oferi CAE, MODELARE și cotări rapide în 24 de ore pentru a oferi clienților un serviciu mai bun privind piesele de presaj al chassis-ului și piesele mecanizate.