Yıllar boyunca Shaoyi, Çin'deki önde gelen bir otomotiv damgalama tedarikçisi olarak, birçok otomotiv endüstri müşteriinin güvenini kazandı ve otomotiv bileşen üretim endüstrisinde önde gelen bir üretici olarak ortaya çıktı. Otomotiv damgalama parçalarında geniş proje deneyimimizle, müşterilerimize kaliteli ve verimli damgalama hizmetleri sunmayı hedeflemekteyiz, sürekli olarak otomotiv endüstrisinin yeni zorluklarına ve yenilikçi taleplerine cevap veriyoruz.

IATF TS16949:2016/Kaliteye Eleştirel

Fabrika alanı

Ar-Ge mühendisi

Çelik ve Aluminium

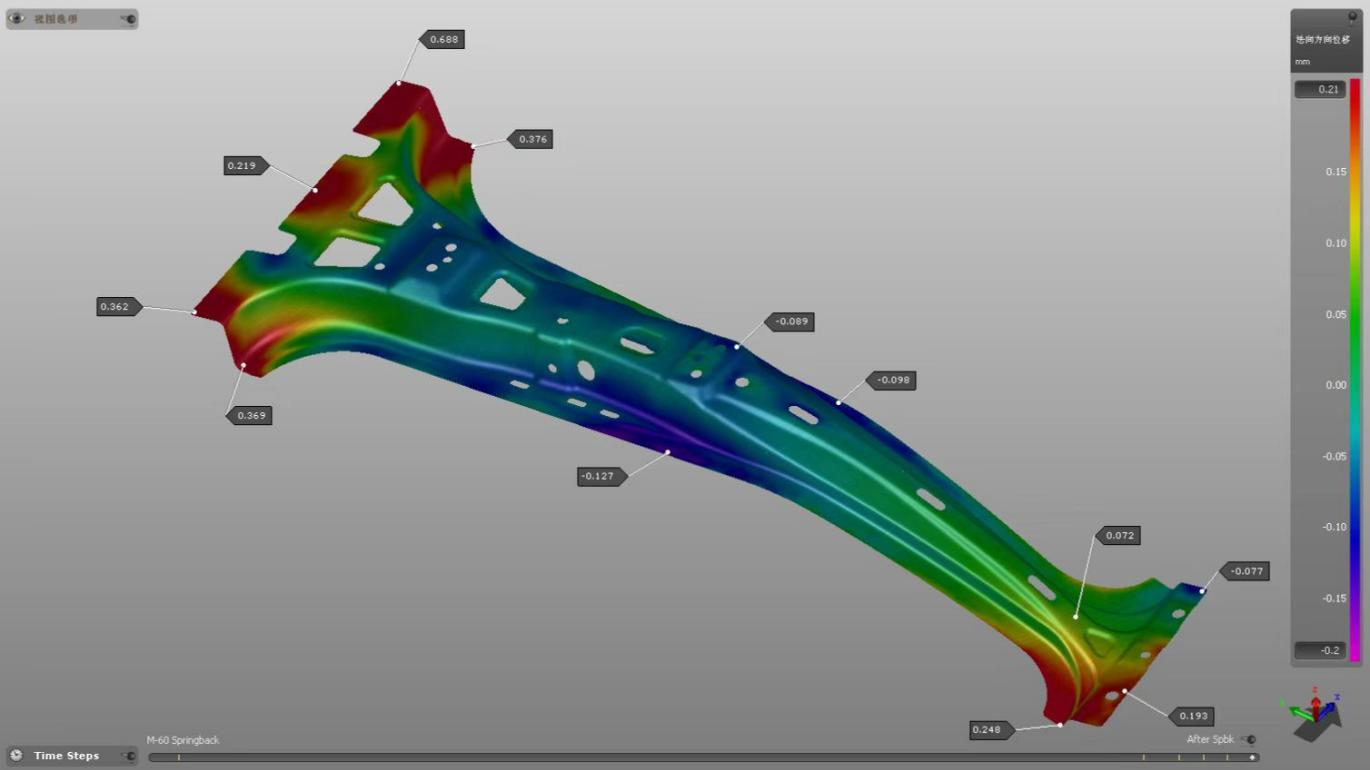

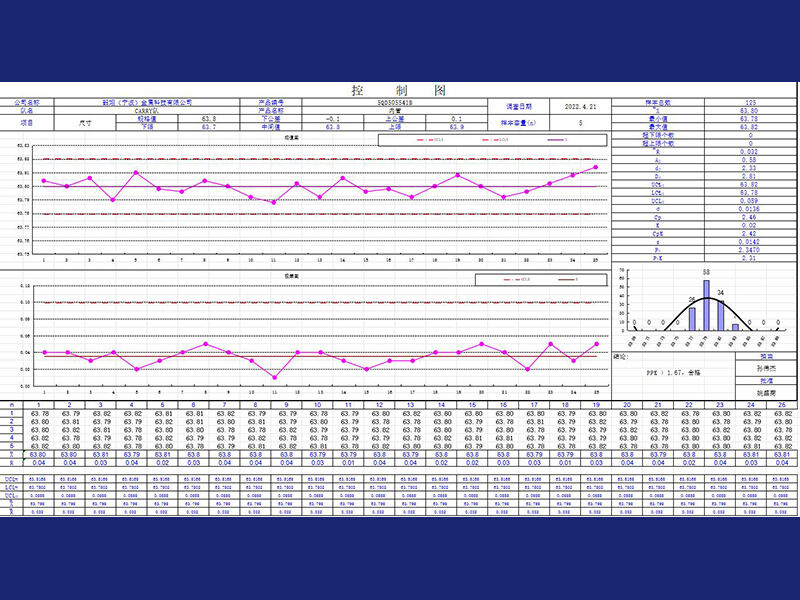

Müşterilere teslim ettiğimiz ürünlerin ihtiyaçlarına uygun boyut ve performansa sahip olduğundan emin olmak için çeşitli kalite kontrol yöntemleri kullanıyoruz.

Kaliteye olan kararlı taahhüdümüz, üretimın her aşamasında sıkı bir kalite kontrol sistemi sağlayarak IATF 16949 sertifikamızla desteklenmektedir. Bu sertifika, otomotiv damgalama parçalarının üretimi konusunda dikkatli yaklaşımlarımızı, başlangıç tasarımıdan son ürün teslimine kadar yansıtmaktadır ve istisnaî performans ve güvenilirlik garanti eder.

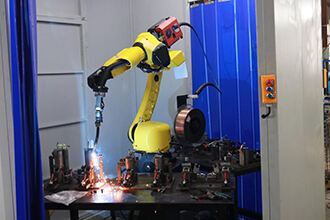

En üst düzey üretim ve denetim ekipmanlarından yararlanarak, devrim yaratan tamamen otomatik makinalarımız her adımda ürün kalitesini garanti eder ve her metal damga araba parçasının çıktısında tutarlılık ve mükemmellik sağlar.

On yılın üzerinde metal fabricasyon deneyimi olan teknik uzmanlardan oluşan ekibimiz, operasyonlarımızın temelini oluşturur. Bu elit mühendisler, her projeye zengin bir bilgi ve uzmanlık kazandırarak, damgalama otomotiv parçalarımızın sadece sektör standartlarını karşılayacağını değil, aşıcağını da garantiler.

Metal damgalama için araç parçaları tasarlamada birçok tasarım elemanı bulunmaktadır—maliyet, kalite, montaj ve üretilebilirlik için tasarım. Bu alan bazen zorlayıcı olabilir. ShaoYi'de, CAD, UG ve CAE modellerinde otomatik tasarım analizi sunarak, üretim için ayarlanabilecek olan parçanızdaki özelliklerinizi vurguluyoruz. Bu, parmaklarınızın ucunda bulunan harika bir tasarım kaynağıdır. Tasarım önerilerini minimuma indirmek ve parça tasarımını optimize etmek için bu faydalı metal damgalama kaynakları setini oluşturduk.

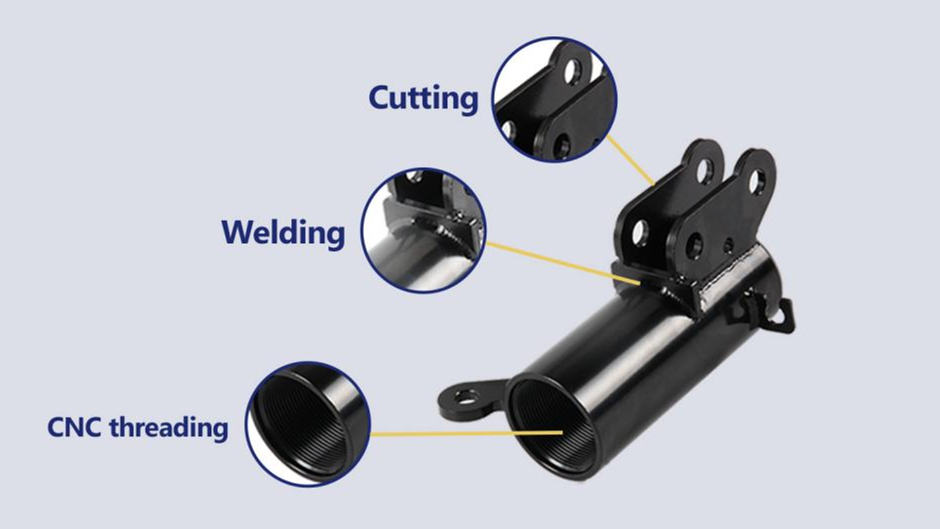

Metal damgalama işlemini CNC, lazer kesme, ilerleme kalıbı, üç boyutlu biçimlendirme, soğuk başlama ve döküm gibi diğer süreçlerle birleştirme, araba damgalama parçalarınız için en uygun süreci seçmemizi sağlar. Bunların arasında, ürünün ön tasarım aşamasında malzeme kullanımının en yüksek olduğu, üretim kararlılığının ve verimliliğin en iyi olanını seçiyoruz, böylece maliyet açısından uygun ve kaliteli sonuçlar elde edilir.

Farklı türlerde çelik (yumuşak, rustgünümsüz, yüksek dayanım), alüminyum, bronz dahil olmak üzere geniş bir malzeme yelpazesine sahip olmak, belirli özelliklere sahip otomotiv metal damgalama parçaları üretmeyi mümkün kılar ve bu özellikler son kullanıma uygun olarak ayarlanır. Bu çeşitli seçim, her bir parçanın benzersiz gereksinimlerine göre optimize edilmesini sağlar ve otomotiv bileşenleri için dayanıklılık, güç ve hassasiyet sunar.

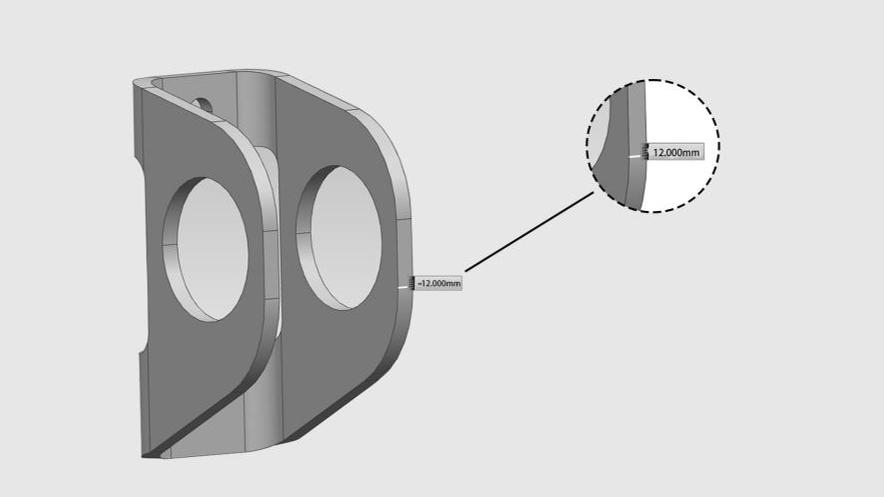

Tesislerimiz, 100-600 ton kapasiteli çeşitli basma makinelerini kullanarak geniş bir yelpazede özel metal damgalama parçası üretmektedir. 1mm ila 12mm kalınlıkta düşük karbon çelik malzemelerinden oluşan bileşenler kullanılmaktadır.

Standartlaştırılmış, süreç odaklı hassas üretim standartları, size %99.8 oranında kaliteli bir dizi kesinlik parçası sunmayı hedefliyor.

Üretim öncesi uygulanabilirlik değerlendirmesi ve iyileştirme

Ana boyutların tanımlanması için kriter geliştirme, montaj ve denetimle ilgili karşılaştırma analizi

DFM ve iş talimatları için standart tam boyutlu denetim kanıtı süreç sorunlarını ortaya çıkarır

İspatlama sorunlarını özetleyin, problem noktalarını kapatın ve ürün üretim sürecini sürekli optimize edin

Üretim sürecinin doğru olduğını ve ürünün müşteri belirtimlerini ve süreç gereksinimlerini karşıladığını belirleyin.

Özel gereksinimler ve süreçlerin kontrolü, ana boyutlar için CPK>1.33 uygulaması

FQC standartları ve gereksinimleri doğrultusunda araba parçaları damgalama işlemi gerçekleştirerek, üretim sürecindeki kesinliği ve tutarlılığı sağlayın.

Süreç optimizasyonu ve hassas veri izlemesi ile ürünlerin zamanında teslimini garanti altına alırız.

| İşlem Yetenekleri | Not | ||

| Damgalama Maksimum Parça Boyutu | Kilise malzemesinin maksimum genişliği 600mm ve maksimum kalınlık T 6.0mm'dir | Damgalama Maksimum Parça Boyutu | 315 tonlu bir darbeme makinesiyle donatılmış üç-in-bir besleme makinesi, malzeme kalınlığını yalnızca 6.0mm'ye kadar sınırlayabilir |

| Damgalama Minimum Parça Boyutu | Koil malzemenin en küçük genişliği 300mm ve en küçük kalınlık T 1.0mm'dir | Damgalama Minimum Parça Boyutu | 160T darbeme makinesi, geleneksel bir besleme cihazı ile donatılmıştır ve malzeme kalınlığı en az 1.0mm olmalıdır |

| Damgalı Ürün Toleransları | 0.05mm (darbelendirme toleransı) | ||

| Direnç Kaynaklama Dayanımı | 25KN (çekme deneyi kuvveti) | ||

| Elektroroz | Filmin kalınlığı 15-35um, tuz buhar testi 720 saat boyunca kırmızı çürük olmadan dayanır | ||

| Dacromet | Filmin kalınlığı 8um, tuz buhar testi 720 saat boyunca kırmızı çürük olmadan dayanır | ||

| Galvanize | Filmin kalınlığı 8-15um, tuz buharı testi 240 saat boyunca kırmızı çürük olmadan | ||

| Galyanize nikel | Filmin kalınlığı 8-15um, tuz buharı testi 1500 saat boyunca kırmızı çürük olmadan |

| Üretim Süreçleri ve Malzemeler | Üretim Süreçleri ve Malzemeler | ||

|---|---|---|---|

|

Çelik plak |

Isıtaşı galvanize levha |

Alüminyum plaka

|

5052 Çekilmiş Alüminyum Plak |

Şasi kaynaklı montajlar, şok emici kaynaklı montajlar, şasi damgalama ve makineleme parçalarına odaklanmaktadır.

Yıllar süren geliştirme sürecinin ardından, şirketin kaynak teknolojisi çoğunlukla gaz korumalı kaynak, ark kaynak, lazer kaynak ve çeşitli kaynak teknolojilerini içerir. Otomatik montaj hatlarıyla birlikte, Ultrasonik Test (UT), Radyografik Test (RT), Manyetik Parçacık Testi (MT), Sızıntı Testi (PT), Eddy Akımı Testi (ET) ve Çekme Kuvveti Testi gibi yöntemler kullanılarak yüksek kapasiteli, kaliteli ve daha güvenli kaynak montajları sağlanır. CAE, MOLDING ve 24 saat hızlı fiyat teklifi sunarak, şasi damgalama parçaları ve makineleme parçaları için müşterilere daha iyi hizmet sunmaktayız.