Tijekom godina, Shaoyi, kao vodeći dobavljač tiskanih dijelova za automobilsku industriju u Kini, osvojio je povjeru brojnih klijenata iz automobilskog sektora i istaknuo se kao vodeći proizvođač u industriji proizvodnje automobilskih komponenti. S našim širokim iskustvom u projektiranju tiskanih automobilskih dijelova, posvećujemo se pružanju kvalitetnih i učinkovitih usluga tiska našim klijentima, stalno zadovoljavajući nove izazove i inovativne zahtjeve automobilskog sektora.

IATF TS16949:2016/Kvalitet ključnog značaja

Područje tvornice

Inženjer istraživanja i razvoja

Čelik i aluminij

Koristimo različite metode kontroliranja kvalitete kako bismo osigurali da su proizvodi koje dostavljamo našim kupcima prave veličine i performanse za njihove potrebe.

Naš nepokolebljivi odgovornost prema kvalitetu podržan je našom certifikacijom IATF 16949, koja osigurava strogu sustav kontroliranja kvalitete tijekom svakog stupnja proizvodnje. Ova certifikacija odražava naš precizni pristup proizvodnji automobilskih štampanih dijelova, od početnog dizajna do krajnje dostave proizvoda, osiguravajući izuzetne performanse i pouzdanost.

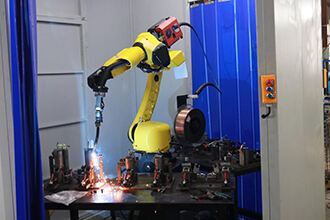

Korištenjem vrhunskih strojeva za proizvodnju i inspekciju, naše moderne, potpuno automatizirane mašinerije osiguravaju kvalitet proizvoda na svakom koraku, osiguravajući konzistentnost i odličnost u svakom izlazu metalnih štampanih automobilske komponente.

Naš tim tehničkih stručnjaka, svaki od kojih ima više od deset godina iskustva u oblikovanju metala, čini osnovnu podršku našim operacijama. Ovi elitni inženjeri donose bogatu znanja i stručnjakstvo u svaki projekt, osiguravajući da naše štampane automobilski dijelovi ne samo da zadovoljavaju, već i premašuju industrijske standarda za kvalitetu i inovaciju.

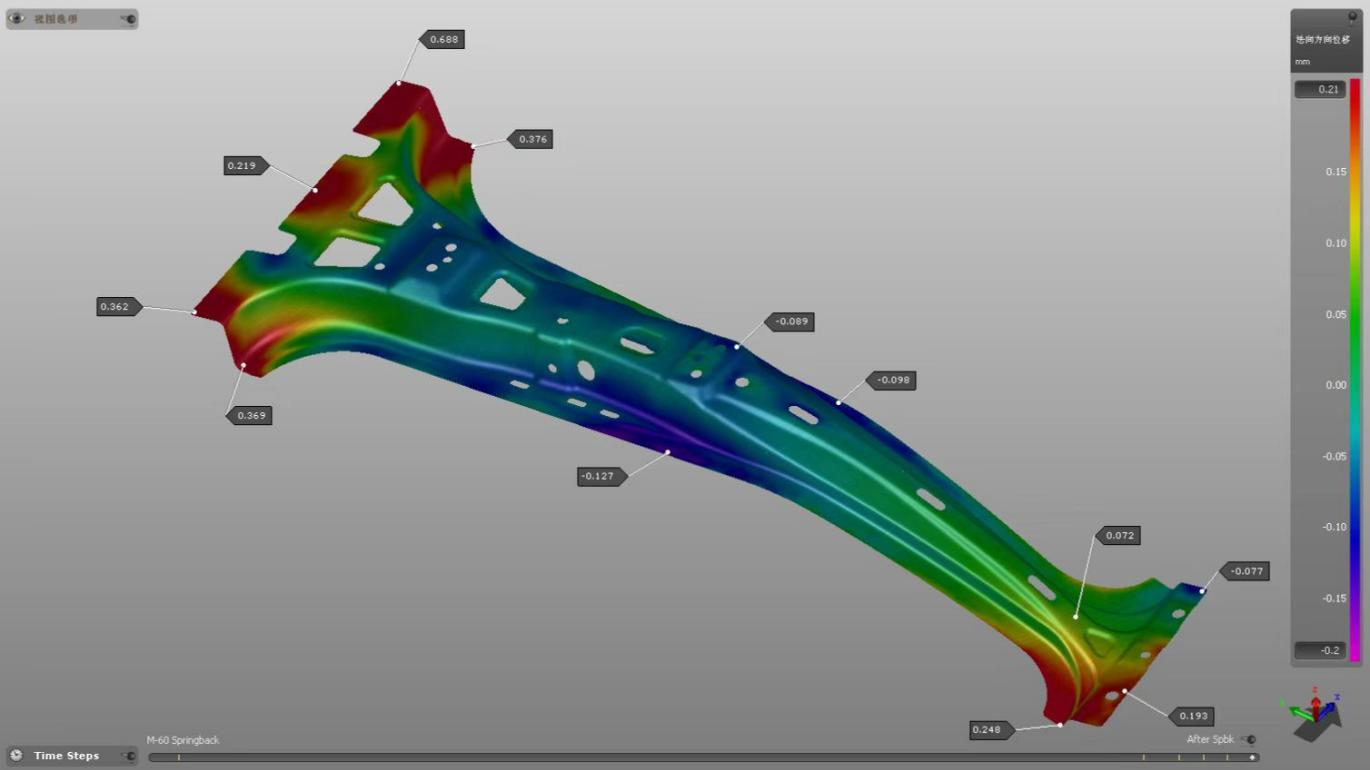

U stvaranju dijelova za metalno olovljanje automobilskih dijelova sudjeluje mnogo elemenata dizajna—dizajn za cijenu, kvalitet, montažu i proizvodnju. Taj teren može biti izazovit u nekim trenucima. U ShaoYi pružamo automatsku analizu dizajna na modelima CAD, UG i CAE koja ističe značajke u vašem dizajnu dijelova koje se mogu prilagoditi proizvodnji. To je odlična resursa dizajna pod vašim prstima. Da bismo smanjili savjetovanja o dizajnu i optimizirali dizajn dijelova, stvorili smo ovaj korisni skup resursa za metalno olovljanje.

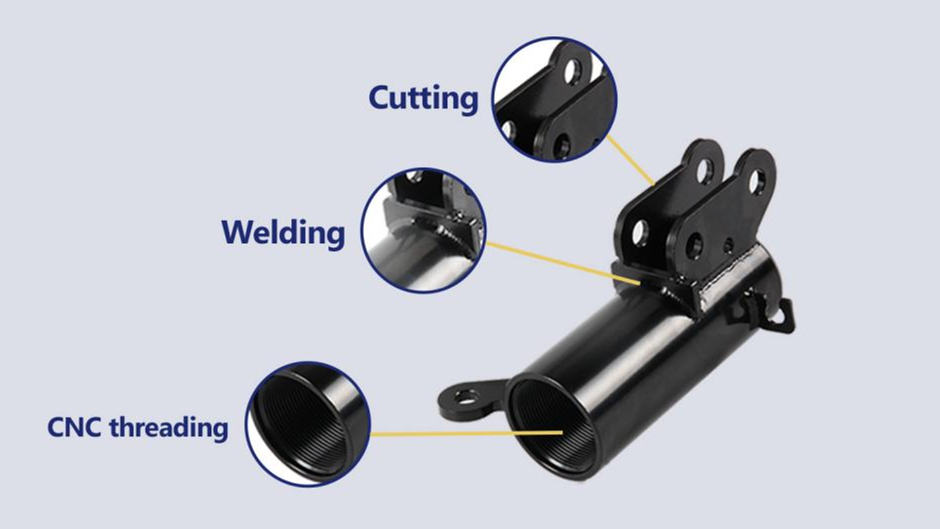

Kombinacija metalne odbijanja s drugim procesima poput CNC, laser rezanja, progresivnog štampa, trodimenzionalnog oblikovanja, hladnog glavarenja i forgeiranja omogućuje nam odabir najoptimalnijeg procesa za vaše automobilne odbijene dijelove. Među njima odabiremo taj koji ima najveću iskorištenu materijalu, stabilnost u proizvodnji i učinkovitost tijekom faze preliminarne dizajniranje proizvoda, osiguravajući ekonomične i visokokvalitetne rezultate.

Širok spektar materijala, uključujući različite vrste čelika (meken, nerđavi, visoke jačine), aluminij, bronz, omogućuje proizvodnju automobilnih metalkih odbijenih dijelova sa specifičnim svojstvima prilagođenim krajnjim upotrebama. Ova raznolika izbora osigurava da je svaki dio optimiziran za svoje posebne zahtjeve, pružajući trajnost, jačinu i preciznost za automobilne komponente.

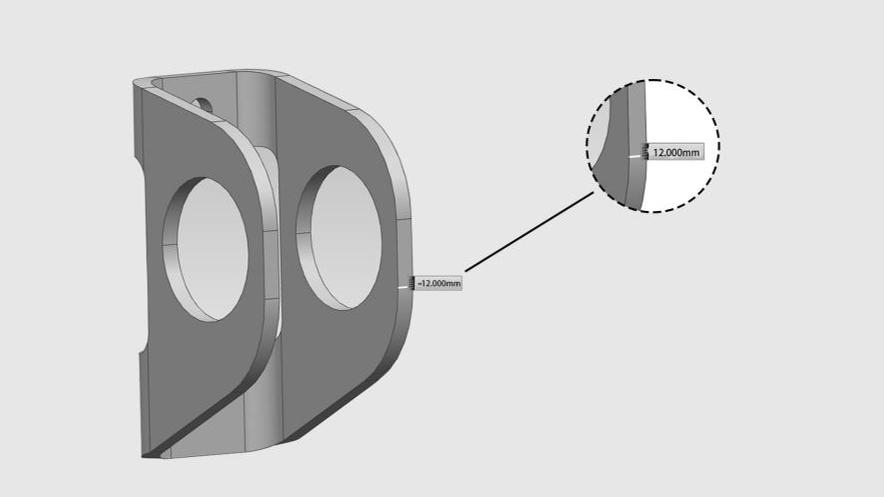

Naše objekte koriste različite tisnje kapaciteta od 100-600 tona kako bi se proizvela široka paleta prilagođenih dijelova metalne olovnice. Komponente koriste materijale od niskougljenovog čelika debljine od 1mm do 12mm.

Standardizirano, procesno orijentirana precizna proizvodnja s standardima koji se trude pružiti vam do 99.8% kvalifikovane serije preciznih dijelova

Procjena i optimizacija prije proizvodnje

Razvoj kriterija za usporedbu, montažu i inspekciju za identifikaciju ključnih dimenzija

Za DFM i radne upute standardni puno-veličinski pregled dokaza procesnih problema

Sažmite probleme u provjeri, zatvorite točke problema i neprestano optimizirajte proces proizvodnje.

Odredite tačnost proizvodnog procesa te da li proizvod odgovara specifikacijama i zahtjevima klijenta.

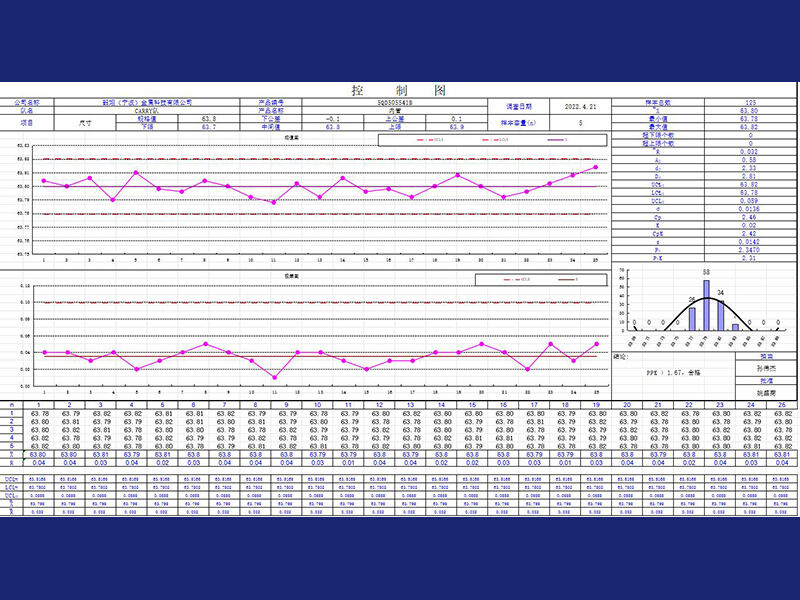

Kontrola posebnih zahtjeva i procesa s implementacijom CPK>1.33 za ključne dimenzije.

Obavljajte prema standardima i zahtjevima FQC-a za štampanje dionica automobila, osiguravajući preciznost i konzistentnost tijekom cijelog procesa proizvodnje.

Putem preciznog praćenja podataka i optimizacije procesa osiguravamo pravočasno dostavljanje proizvoda.

| Mogućnosti obrade | Napomena | ||

| Maksimalna veličina dijela štampanja | Maksimalna širina spirale materijala iznosi 600mm, a maksimalna debljina T iznosi 6.0mm | Maksimalna veličina dijela štampanja | Stroj za podavatelj s trostrukom funkcijom opremljen 315 tonskim štampalom može ograničiti debljinu materijala na najviše 6,0mm |

| Minimalna veličina dijela štampanja | Minimalna širina folije je 300mm, a minimalna debljina T iznosi 1,0mm | Minimalna veličina dijela štampanja | 160T štampalo je opremljeno starom podavačem, s debljine materijala od najmanje 1,0mm |

| Tolerancije oštećenih proizvoda | 0,05mm (tolerancija štampanja) | ||

| Jačina otpornog kljuvanja | 25KN (eksperiment s silom odlaganja) | ||

| Elektroforeza | Debljina filma 15-35um, soli test trajanja 720h bez crvene ržave | ||

| Dacromet | Debljina filma 8um, test solenim oblacima 720h bez crvenog ržave | ||

| Galvanizacija | Debljina filma 8-15um, test solenim oblacima 240h bez crvenog ržave | ||

| Galvanizirani nikl | Debljina filma 8-15um, test solenim oblacima 1500h bez crvenog ržave |

| Proizvodni procesi i materijali | Proizvodni procesi i materijali | ||

|---|---|---|---|

|

Čelikovna ploča |

List galvaniziran termičkim namrznim postupkom |

Aluminijska ploča

|

5052 Protenuta aluminijumska ploča |

Fokus na svarivane sklopove kočionica, amortizerske svarivane sklopove, olovnice kočionica i obrada dijelova.

Nakon godina razvoja, tehnologija za varjenje tvrtke uglavnom uključuje varjenje plinovitim štitom, lukovito varjenje, laserovo varjenje i različite vrste tehničkih postupaka za varjenje, kombinirane s automatskim montažnim linijama, putem Ultrazvučnog Ispitivanja (UT), Radiografskog Ispitivanja (RT), Magnetnog Česticama Ispitivanja (MT) Penetracijskog Ispitivanja (PT), Eddy Tekućine Ispitivanja (ET), Ispitivanja Sila Odtraganja, da bi se postiglo visoku kapacitetu, kvalitet i sigurnije varjene montaže, mi možemo pružiti CAE, MOLDING i 24-satni brzi ponuđeni cijenik kako bismo pružili kupcima bolju uslugu za pražnjenje dijelova podvozika i obradu dijelova.