Shaoyi se proučio kao pouzdan voditelj u proizvodnji dijelova vozila podvozka, posebno se baveći naprednim tehnikama spajanja. S našom stručnjak za spajanje podvozaka, dostavljamo trajne, visoko performantne komponente koje zadovoljavaju stroge zahtjeve automobilske industrije. Naš fokus na preciznosti i učinkovitosti osigurava čvrste, pouzdane veze, stalno rješavajući se promjenljive potrebe automobilske proizvodnje.

IATF TS16949:2016/Kvalitet ključnog značaja

Područje tvornice

Inženjer istraživanja i razvoja

Čelik i aluminij

Koristimo različite metode kontrole kvalitete kako bismo osigurali da su dioni šasije koju dostavljamo u skladu s točnim dimenzionim i performansnim zahtjevima potrebnim za njihove primjene.

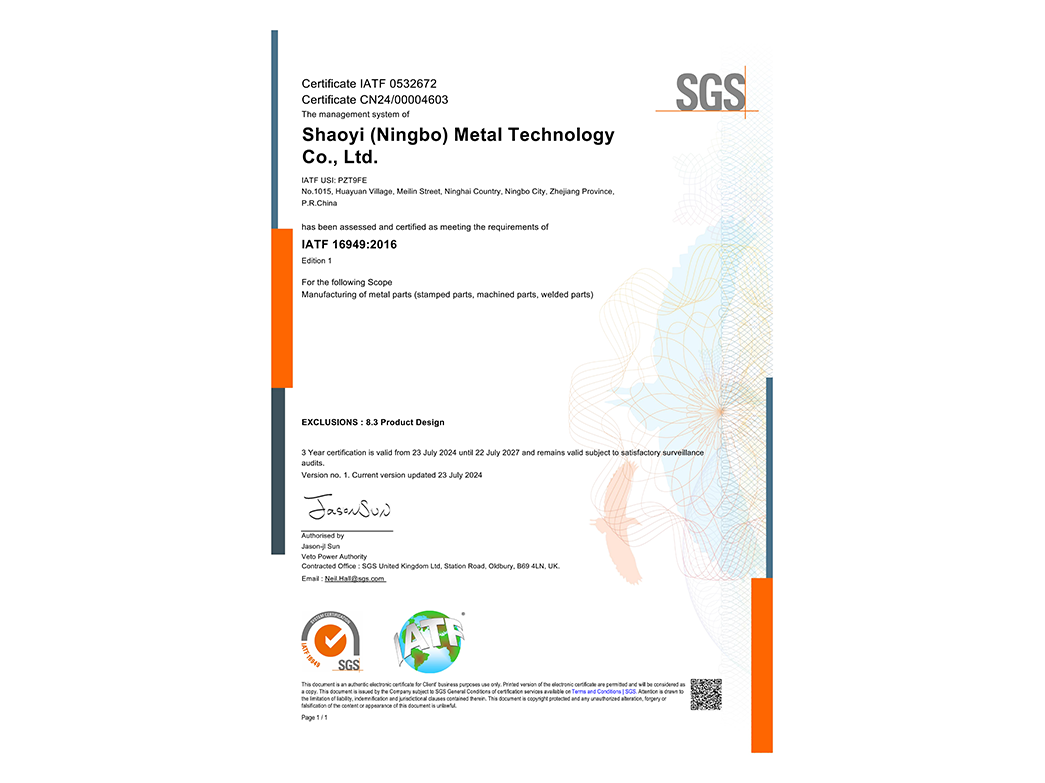

Naš nepokolebljivi odgovornost prema kvalitetu podržan je našom certifikacijom IATF 16949, koja osigurava strogu kontrolu kvalitete tijekom svakog stupnja proizvodnje. Ta certifikacija je dokaz našeg preciznog pristupa, od početnog dizajna do dostave krajnjeg proizvoda. - Certifikacija IATF16949

Korištenjem vrhunskog proizvodnog i inspekcijskog opreme, naše moderne, potpuno automatizirane mašinerije osiguravaju kvalitet proizvoda u svakom procesu proizvodnje, osiguravajući konzistentnost i izuzetnost u svakom izlazu.

Naš tim tehničkih stručnjaka, svaki od kojih ima više od deset godina iskustva u oblikovanju metala, čini osnovu naših operacija. Ovi elitski inženjeri donose bogatu znanja i stručnjaka u svaki projekt, osiguravajući da naša proizvoda ne samo da zadovoljavaju, već i premašuju industrijske standarda za kvalitetu i inovaciju.

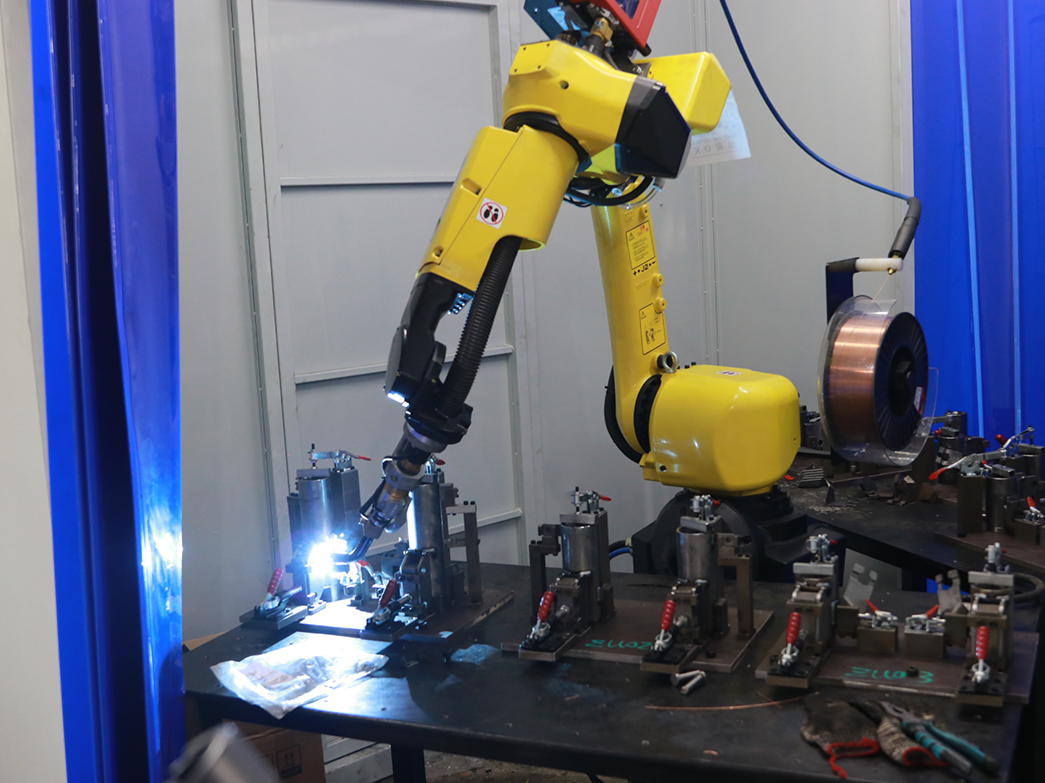

Naša robotska linija za proizvodnju svarenja donosi preciznost, brzinu i konzistentnost svakom projektu, posebno u inženjerstvu automobilskih ćelija i karoserije. Automatizacijom procesa svarenja poboljšavamo učinkovitost proizvodnje, smanjujemo ljudske greške i osiguravamo visokokvalitetna, jednolika svarenja na svim komponentama ćelije za svarenje. Ova tehnologija nam omogućuje da ispunimo kratkoročne rokovite zadatke dok istovremeno održavamo vrhunsku kvalitetu, nuditi pouzdanu i ekonomičnu rješenja za vaše proizvodni potrebe.

Koristimo najnovije automatske naprave i tehnologiju za varu kako bismo osigurali preciznost i konzistentnost svake vare, posebno za komponente automobilske šasije. Naše procese varanja smanjuje ljudske greške, osiguravajući visokokvalitetne, jakе spojeve koji su idealni za složene dizajne i zahtjevne projekte u proizvodnji automobila.

Naša automatska tehnologija za varanje pojednostavljuje proizvodnju dijelova šasije, povećavajući učinkovitost i smanjujući vrijeme ciklusa. S neprekinutom radnjom i minimalnim prekidima, osiguravamo bržu proizvodnju i brzu dostavu, s poštovanjem rokova bez kompromisa na kvaliteti vaših dijelova šasije.

Prijelikost u materijalima i procesima. Moguć smo savijati različite metale, uključujući nerđajući čelik, aluminij i ugljikovit čelik, kako bi se dostavila kvalitetna rješenja za komponente šasije sistema. Bez obzira je li to MIG savijanje ili TIG savijanje, nudimo optimalne metode savijanja koje zadovoljavaju specifične potrebe svakog projekta, osiguravajući trajnost i preciznost.

Naš tim za savijanje certificiran je prema AWS i pridržava se sustava upravljanja kvalitetom IATF 16949. Provodimo stroge kontrolne inspekcije za svaki projekt savijanja kako bismo osigurali savijanja bez naprštaja i dostavili kvalitetne proizvode koji zadovoljavaju stroge zahtjeve naših klijenata.

Standardizirano, procesno orijentirana precizna proizvodnja s standardima koji se trude pružiti vam do 99.8% kvalifikovane serije preciznih dijelova

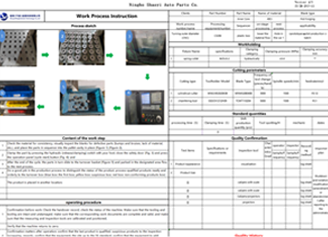

Procjena i optimizacija prije proizvodnje

Razvoj kriterija za usporedbu, montažu i inspekciju za identifikaciju ključnih dimenzija

Za DFM i radne upute standardni puno-veličinski pregled dokaza procesnih problema

Sažmite probleme u provjeri, zatvorite točke problema i neprestano optimizirajte proces proizvodnje.

Odredite tačnost proizvodnog procesa te da li proizvod odgovara specifikacijama i zahtjevima klijenta.

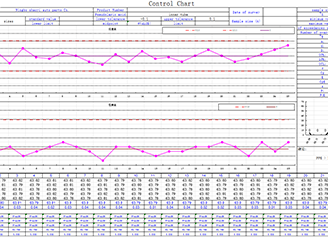

Kontrola posebnih zahtjeva i procesa s implementacijom CPK>1.33 za ključne dimenzije.

Izvršiti prema standardima i zahtjevima AQC

Putem preciznog praćenja podataka i optimizacije procesa osiguravamo pravočasno dostavljanje proizvoda.

| Mogućnosti obrade | Napomena | ||

| Maksimalna veličina dijela štampanja | Maksimalna širina metalne trake: 600mm Maksimalna debljina (T): 6.0mm | Maksimalna veličina dijela štampanja | Trostruki hranač, spojen s udarackom mašinom od 315 tona, stavlja ograničenje na debljinu materijala, ograničavajući je na unutar 6.0mm |

| Minimalna veličina dijela štampanja | Minimalna širina metalne trake je 300mm Minimalna debljina (T): 1.0mm | Minimalna veličina dijela štampanja | Svrdljenje 160T, opremljeno starijim tipom davača, zahtijeva debljinu materijala od najmanje 1.0mm |

| Tolerancije oštećenih proizvoda | Tolerancija svrdljenja: 0.05mm | ||

| Jačina otpornog kljuvanja | Eksperiment s silom odlaganja: 25KN | ||

| Elektroforeza | Debljina filma: 15-35um Test solnim dimom: 720h bez crvenog ržave | ||

| Dacromet | Debljina filma: 8um Test solnim dimom: 720h bez crvenog ržave | ||

| Galvanizacija | Debljina filma: 8-15um Test solnim dimom: 240h bez crvenog ržave | ||

| Galvanizirani nikl | Debljina filma: 8-15um Test solnim dimom: 1500h bez crvenog ržave |

| Proizvodni procesi i materijali | Proizvodni procesi i materijali | ||

|---|---|---|---|

|

Čelikovna ploča |

List galvaniziran termičkim namrznim postupkom |

Aluminijska ploča

|

5052 Protenuta aluminijumska ploča |

Poznat po svojoj fleksibilnosti i ekonomskosti, ugljični čelik je popularan izbor za širok spektar primjena. Sastoji se od željeza i ugljika s tragovima drugih elemenata, pruža izvrstan sposobnost svarivanja i lako je dostupan. Koristimo ovaj čvrst materijal za konstruktivne komponente, projekte izrade, automobile dijelove i razne mašinske primjene.

Personalizirane obrade površine podižu estetski izgled, čvrstoću i glatkoću prilagođenih komponenti. Ove postupke poboljšavaju otpornost na kemijske tvari i štite od korozije, osiguravajući trajnost dijelova. Također učinkovito sakrivaju vidljive oznake alata koje nastaju kao rezultat operacija s aktivnim alatima. Ispod su neke od najboljih mogućnosti obrade.

| Ime | Opis | MATERIJALI | Boja | Tekstura | |

|

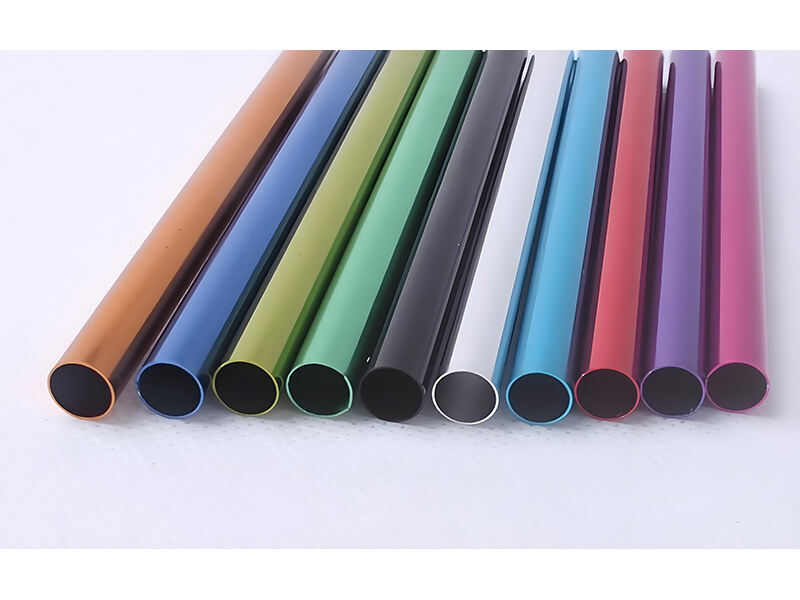

S druge vrste | Anodizacija je proces obrade površine koji poboljšava otpornost na koroziju, otpornost na iznosenje i čvrstoću metala, pružajući istovremeno zaštitu metalne površine | Aluminij | Jasan, crna, siva, crvena, plava, zlatna. | Glatki, mati završak |

|

Pulverizacija | Prašno oblikovanje primjenjuje suho prašasto elektrostatički na površine, pružajući trajni završak bez potrebe za rastvarama. Zatim se očvršćuje toplinom ili UV svjetlošću, čista i učinkovita alternativa tradicionalnim tekućim bojama. | Aluminij, nerđajući čelik, čelik | Crna, bilo koji RAL kod ili Pantone broj | Bleskav ili polubleskav |

|

Elektrolit | Elektrooblikovanje ima više namjena poput funkcionalnosti, estetike i zaštite od korozije. Općenito se koristi u različitim industrijskim granama, a automobilski sektor ga često upotrebljava za hromiranje čelikastih komponenti. | Aluminij, čelik, nerđajući čelik | N/A | Glatki, sjajni završak |

|

Fosfatiranje | Fosfatiranje je proces konverzije obloga koji formira kristalnu fosfatnu slojevitost na površini metala, glavno korišteno za poboljšanje otpornosti na koroziju i pružanje boljeg osnova za nadaljnje oblove ili boje | Čelik, željezo, cinc, aluminij | N/A | Obično je glatko, ali tekstura može varirati ovisno o vrsti fosfatne omotnice koja se koristi |

|

Namazivanje iz dušice | Prašno bojanje je postupak bojanja koji koristi uređaj s prašnom bojom i kompresiranim zrakom za nanosenje omotnice na površinu. Nudi glatku i jednoliku gotovinu i široko se koristi za različite materijale i primjene. | Metal, Drevilo, Plastika, Staklovlakna | Bilo koja boja | Glatko do poluglancasto, ovisno o vrsti boje i tehnici nanosenja |

Fokus na svarivane sklopove kočionica, amortizerske svarivane sklopove, olovnice kočionica i obrada dijelova.

Nakon godina razvoja, tehnologija za varjenje tvrtke uglavnom uključuje varjenje plinovitim štitom, lukovito varjenje, laserovo varjenje i različite vrste tehničkih postupaka za varjenje, kombinirane s automatskim montažnim linijama, putem Ultrazvučnog Ispitivanja (UT), Radiografskog Ispitivanja (RT), Magnetnog Česticama Ispitivanja (MT) Penetracijskog Ispitivanja (PT), Eddy Tekućine Ispitivanja (ET), Ispitivanja Sila Odtraganja, da bi se postiglo visoku kapacitetu, kvalitet i sigurnije varjene montaže, mi možemo pružiti CAE, MOLDING i 24-satni brzi ponuđeni cijenik kako bismo pružili kupcima bolju uslugu za pražnjenje dijelova podvozika i obradu dijelova.