Po roky sa Shaoyi, ako vedúci dodávateľ razených automobilových komponentov v Číne, získal dôveru mnohých zákazníkov z automobilového priemyslu a stal sa vedúcim výrobcom v odvetví výroby automobilových komponentov. S našou rozsiahlou skúsenosťou z výroby razených autocomponentov sme zaviazaní poskytovať našim zákazníkom kvalitné a efektívne razné služby, neustále splňujúc nové výzvy a inovačné požiadavky automobilového priemyslu.

IATF TS16949:2016/Kľúčové pre kvalitu

Plocha továrne

Inžinier výskumu a vývoja

Ocel a hliník

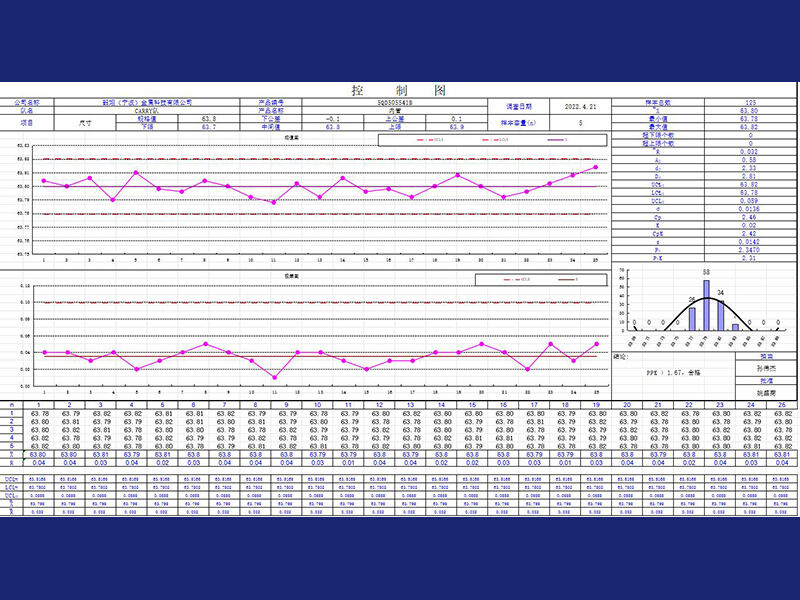

Používame rôzne metódy kontroly kvality, aby sme sa uistili, že produkty, ktoré dodávame našim zákazníkom, sú správnej veľkosti a výkonu pre ich potreby.

Náš neochvejný záväzok k kvalite je posilnený certifikáciou IATF 16949, ktorá zabezpečuje prísnu systém kontroly kvality v každej fáze výroby. Tento certifikát odzrkadľuje náš pečlivý prístup k výrobe autobilových tlačenín, od počiatočného dizajnu po konečné doručenie produktu, zaručujúc vynikajúci výkon a spoľahlivosť.

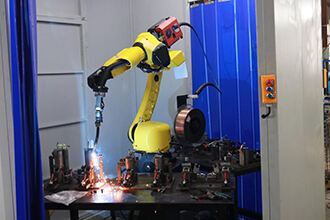

Využitím prvotriedneho výrobného a kontrolného vybavenia nám naše moderné, úplne automatizované stroje zabezpečujú kvalitu produktu na každom kroku, zabezpečujúc konzistenciu a vynikajúcu kvalitu pri výrobe kovových tlačenín na automobilové diely.

Náš tím technických odborníkov, ktorí majú každý viac ako desaťročnú skúsenosť v oblasti prerábajúceho priemyslu na kov, tvorí hlavnú os našich operácií. Títo elitní inžinieri prinesú bohatstvo poznatkov a odborných znalostí do každého projektu, čo zabezpečuje, aby naše autobilé časti na lisovanie ne len splnili, ale prekonalí odvetvové štandardy v oblasti kvality a inovácie.

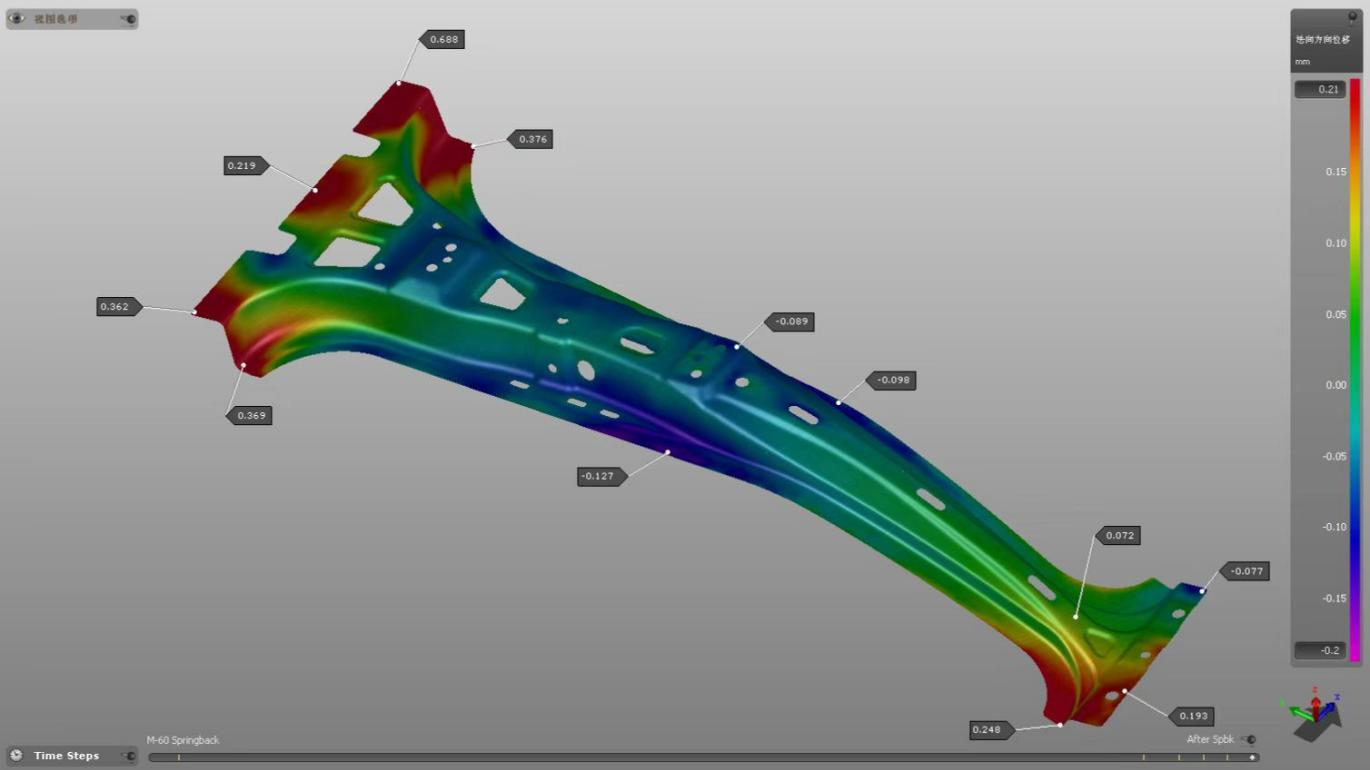

Pri vytváraní častí pre kovové tlačenie autovej výroby je zapojených mnoho dizajnových prvkov – dizajn pre náklady, kvalitu, montáž a výrobnosť. Tento oblasť môže byť niekedy výzvou. V ShaoYi ponúkame automatizovanú analyzu dizajnu na modeloch CAD, UG a CAE, ktorá zvýrazňuje funkcie v návrhu vašej časti, ktoré môžu byť upravené pre výrobnosť. Je to skvelá dizajnová zdrojina priamo pod vašimi prstami. Pre minimalizáciu dizajnových odporúčaní a optimalizáciu návrhu časti sme vytvorili tento užitočný súbor zdrojov pre kovové tlačenie.

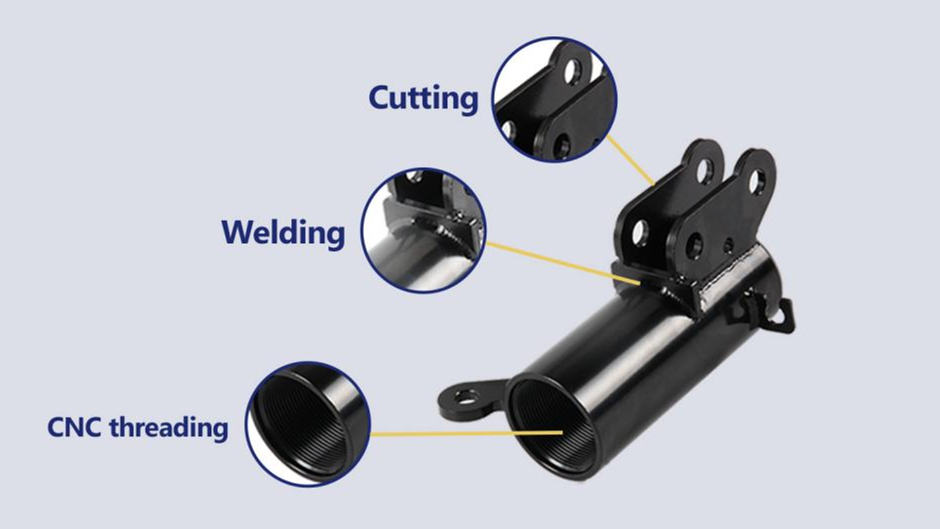

Kombinácia kovového raženia s ďalšími procesmi, ako sú CNC, laserové rezanie, progresívna matrica, trojrozmerné tvarenie, studené špecovanie a kovanie nám umožňuje vybrať najoptimálnejší proces pre vaše automobilové ražené časti. Medzi nimi vyberáme ten, ktorý má najvyššiu využitkovosť materiálu, stabilitu výroby a efektívnosť v fáze predbežného dizajnu produktu, čo zabezpečuje ekonomické a kvalitné výsledky.

Široká paleta materiálov, vrátane rôznych druhov ocele (mäkká, nerdzavieľa, vysoko onesilná), hliník, mesiac, umožňuje výrobu automobilových kovových ražených častí so špecifickými vlastnosťami prispôsobenými ich koncovému použitiu. Táto rozmanitosť zabezpečuje, že každá časť je optimalizovaná pre svoje jedinečné požiadavky, poskytujúc odolnosť, sílu a presnosť pre automobilové komponenty.

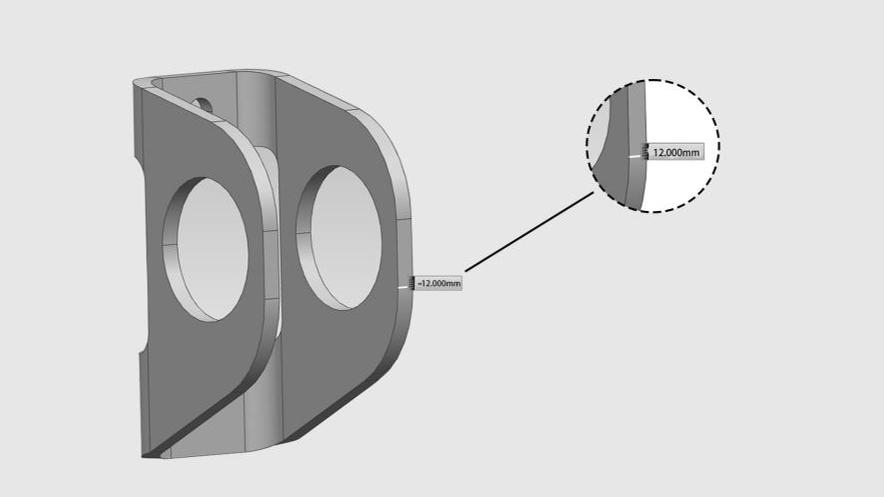

Naše zařadenia využívajú rôzne tlače s kapacitou od 100 do 600 ton na výrobu širokého spektra vlastných častí na odlievanie kovu. Komponenty využívajú materiály z nízkouhličitaného ocele s hrúbkou od 1 mm do 12 mm.

Štandardizované, procesovo orientované precízne výrobné štandardy s úsilím dosiahnuť až 99,8 % kvalifikovaných presných dielov

Posudzovanie a optimalizácia možností pred výrobou

Vývoj kritérií merania, sestavenia a kontroly na identifikáciu kľúčových rozmerov

Pre DFM a operačné pokyny štandardná úplná kontrola veľkosti vzoriek na dokázanie problémov procesu

Zhrniť problémy s dokážaním, uzavrieť bodky s problémami a neustále optimalizovať proces výroby

Zistenie správnosti výrobného procesu a to, či sa produkt zhoduje so špecifikáciami a požiadavkami zákazníka.

Kontrola špeciálnych požiadaviek a procesov, implementácia CPK>l.33 pre kľúčové rozmery

Vykonávať podľa štandardov a požiadaviek FQC pre tlačenie autovej časti, zaistíme presnosť a konzistenciu počas celého výrobného procesu.

Pomocou presnej monitorovania údajov a optimalizácie procesu zabezpečujeme časové dodanie produktov.

| Obrabiaci schopnosti | Poznámka | ||

| Maximálna veľkosť štampovanej časti | Maximálna šírka plechového materiálu je 600mm a maximálna hrúbka T je 6.0mm | Maximálna veľkosť štampovanej časti | Stroj na krmienie typu tri-v-one, vybavený raznicou o výkone 315 ton, môže obmedziť hrúbku materiálu len na maximálne 6,0 mm |

| Minimálna veľkosť štampovanej časti | Minimálna šírka plechového valca je 300 mm a minimálna hrúbka T je 1,0 mm | Minimálna veľkosť štampovanej časti | Raznica o výkone 160T je vybavená starším typom krmiacieho zariadenia, s hrúbkou materiálu minimálne 1,0 mm |

| Tolerancie odlúčených výrobkov | 0,05 mm (tolerancia razenia) | ||

| Pevnosť odporového svarovania | 25 kN (experiment s vytiahnutím) | ||

| Elektroforeza | Ťažka filmu 15-35um, test solnej mlhy 720h bez červenej rzi | ||

| Dacromet | Ťahlosť filmu 8um, solný sprchovací test 720h bez červenej ržavej | ||

| Galvanizácia | Ťahlosť filmu 8-15um, solný sprchovací test 240h bez červenej ržavej | ||

| Galvanizované nikelom | Ťahlosť filmu 8-15um, solný sprchovací test 1500h bez červenej ržavej |

| Výrobné procesy a materiály | Výrobné procesy a materiály | ||

|---|---|---|---|

|

Oceľová doska |

List oceľovej galvanizovanej |

Hliníkový plech

|

rozťažená hliníková plášťová 5052 |

Zameriavame sa na svárne súčiastky podvozka, svárne súčiastky amortizácie, štampovanie podvozka a obrábeneé súčiastky.

Po rokoch vývoja zahŕňa spájacia technológia spoločnosti predovšetkým plynnú chránenú spájanie, oblúkové spájanie, laserové spájanie a rôzne druhy spájacej technológie, kombinované s automatickými montážnymi linkami, cez ultrazvukové testovanie (UT), rentgenové testovanie (RT), magnetické časticové testovanie (MT), pronikovacie testovanie (PT), elektromagnetické testovanie (ET), meranie odtrhového síly, aby sa dosiahli spájacie súbory s vysokou kapacitou, vysokou kvalitou a bezpečnejšie. Môžeme ponúknuť CAE, MOLDING a 24-hodinovú rýchlu cenovú ponuku, aby sme poskytli zákazníkom lepšiu službu pre tlačené diely karoserie a obrábeneé diely.