Shaoyi se je postal zaupanja vreden vodja pri proizvodnji ogrodijnih delov za avtomobile, s posebnostjo v naprednih varčevalnih tehnikah. S našo strokovnostjo v varčevanju ogrodij zagotavljamo trdne, visoko zmogljive komponente, ki izpolnjujejo stroge zahteve avtomobilske industrije. Naša usmerjenost v natančnost in učinkovitost zagotavlja močne in zanesljive povezave, neprestano odgovarjajoče na spreminjajoče se potrebe avtomobilskega proizvodnje.

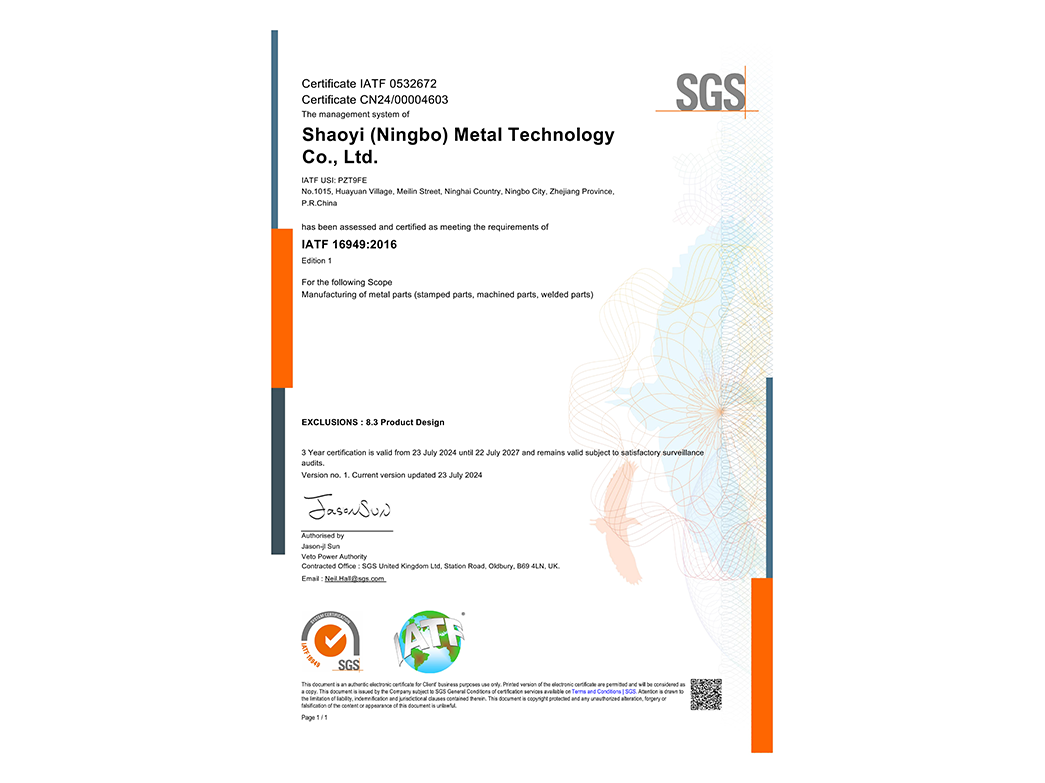

IATF TS16949:2016/Ključni za kakovost

Površina zavoda

Inženir R&D

Jeklo in aluminij

Uporabljamo različne metode kakovostnega nadzora, da se zagotovimo, da deli vozlovja avtomobila, ki jih dostavljamo, izpolnjujejo natančne merilne in performanse, potrebne za njihove uporabe.

Naše nepokolebno zavezano k kvaliteti je podprto s certifikatom IATF 16949, ki zagotavlja strogi sistem nadzora kakovosti v vsaki fazi proizvodnje. Ta certifikat je dokaz naše ozbiljne pristopa, od začetnega dizajna do zaključne dostave izdelka. - Certifikat IATF16949

S pomočjo vrhunske proizvodne in preverilne opreme nam naše napredno, popolnoma avtomatizirano strojno oprema zagotavlja kakovost izdelkov pri vsakem proizvodnem postopku, kar jamči stalnost in izjemnost vsakega izhoda.

Naša ekipa strokovnjakov za tehnologijo, vsi z več kot desetletjem izkušenj v obdelavi kovin, predstavlja stebro naših operacij. Ti elitni inženirji prinašajo ogromno znanja in strokovnih spretnosti v vsak projekt, tako da se naši izdelki ne le ujemajo, ampak presegajo standardne zahteve za kakovost in inovacije v industriji.

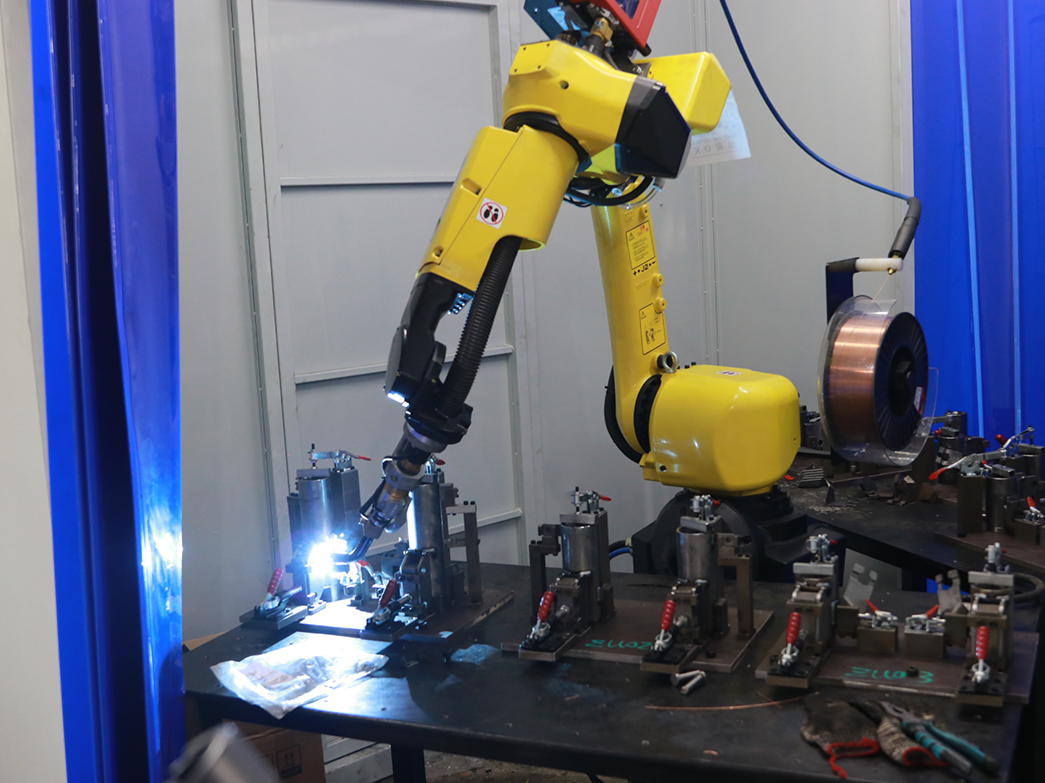

Naša robotska sudarniška proizvodna vrsta prinaša natančnost, hitrost in konzistentnost v vsak projekt, še zlasti v inženiringu avtomobilskega podvozja in karoserije. Z avtomatizacijo sudarniškega procesa povečamo učinkovitost proizvodnje, zmanjšamo človeške napake in zagotavljamo visoko kakovost enakomernih sudarniških spojin na vseh komponentah podvojja. Ta tehnologija nam omogoča, da izpolnjujemo stiske zaključne rok, hkrati pa ohranjamo vrhunsko kakovost, s čimer ponujamo zanesljivo in ekonomsko učinkovito rešitev za vaše proizvodne potrebe.

Za zagotavljanje natančnosti in zveznosti vsakega svarjenja, posebej za komponente avtomobilskega nosilca, uporabljamo najnovejše avtomatizirano svarilno opremo in tehnologijo. Naše svarilne postopke zmanjšajo človeške napake, kar zagotavlja visoko kakovost in močne svarne vezi, ki so idealne za kompleksne načrte in zahtevne projekte v avtomobilski proizvodnji.

Naša avtomatizirana svarilna tehnologija poenostavi proizvodnjo komponentov nosilca, izboljšuje učinkovitost in zmanjšuje čas cikla. S neprekinjeno delovanjem in minimalnim časom neaktivnosti zagotavljamo hitrejšo proizvodnjo in hitro dostavo, hranimo pa tudi kvaliteto vaših komponent nosilca.

Univerzalnost v materialih in postopkih. Lahko varsujemo različne metale, vključno s nerjavo celico, aluminijem in ogljikovo celico, da zagotovimo kakovostne rešitve za komponente sistemov šasijskega sistema. Ne glede na to, ali gre za MIG varsilo ali TIG varsilo, ponujamo optimalne metode varsila, ki izpolnjujejo posebne zahteve vsakega projekta, tako da zagotovimo trajnost in natančnost.

Naša ekipa za varsilo je certificirana AWS in sledi sistemu upravljanja kakovosti IATF 16949. Izvajamo stroge kvalitetne preveritve pri vsakem projektu varsila, da zagotovimo brezdefektne varsilne vezi in dostavljamo kakovostne produkte, ki izpolnjujejo stroge zahteve naših strank.

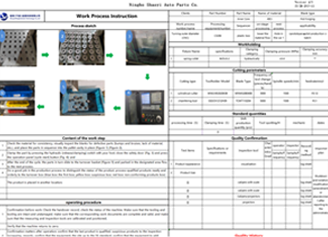

Standardizirano, procesno usmerjeno natančno proizvodni standardi, s katerimi vam ponujamo do 99,8 % kvalificiranega nabora točnih delov.

Predproizvodna ocena možnosti in optimizacija

Razvoj meril za primerjanje, sestavljanje in pregledovanje za določitev ključnih razsežnosti

Za DFM in operativna navodila standardno polnformatno preverjanje, da se dokazi problemi v procesu.

Povzemi težave s potrjevanjem, zapri točke z težavami in neprestano optimiziraj proces proizvodnje.

Določite pravilnost proizvodnega procesa in da izdelek izpolnjuje specifikacije in zahteve stranke ter procesne zahteve.

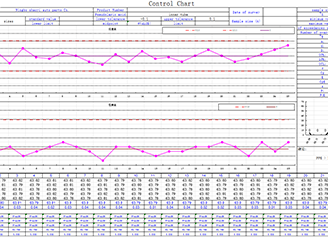

Kontrola posebnih zahtev in procesov, izvajanje CPK>1.33 za ključne razsežnosti.

Izvajanje glede na standarde in zahteve AQC

S točno spremljanjem podatkov in optimizacijo procesov zagotavljamo časovno dostavo izdelkov.

| Možnosti obdelave | Opomba | ||

| Največja velikost štampnega dela | Maksimalna širina kovinskega pleta: 600mm Maksimalna debelina (T): 6.0mm | Največja velikost štampnega dela | Tri-v-enem podajalni stroj, skombiniran s 315-tonskim udarnikom, omejuje debelino materiala, omejujoč jo na največ 6.0mm |

| Najmanjša velikost štampnega dela | Minimalna širina kovinskega pleta: 300mm Minimalna debelina (T): 1.0mm | Najmanjša velikost štampnega dela | Svitek 160T, opremljen s stariškim vrstnim krmarjem, zahteva debelino materiala ne manjše od 1,0mm |

| Tolerancije očrpalih izdelkov | Toleranca pri očrpavanju: 0,05mm | ||

| Moč varovnega spoja | Poskus ločitvene sile: 25KN | ||

| Elektroforeza | Debelina pelike: 15-35 μm, test solne sprute: 720h brez rdeče ržave | ||

| Dacromet | Debelina pelike: 8 μm, test solne sprute: 720h brez rdeče ržave | ||

| Galvaniziranje | Debelina pelike: 8-15 μm, test solne sprute: 240h brez rdeče ržave | ||

| Galvaniziran nikel | Debelina pelike: 8-15 μm, test solne sprute: 1500h brez rdeče ržave |

| Proizvodni procesi in materiali | Proizvodni procesi in materiali | ||

|---|---|---|---|

|

Jeklena plošča |

List otopljeno galvaniziran zinkom |

Aluminijev plošč

|

Aluminijev list 5052 s tečnim izvlečenjem |

Poznano po svoji večposkusošnosti in ekonomski učinkovitosti je ogljikovka popularna izbira za široko paleto uporab. Sestavljena iz železa in ogljika z slednimi elementi ponuja odlično varsanost in je lahko pridobljena. Ta močan material uporabljamo za gradbeninske komponente, izdelave projekte, avtomobilne deli in različne strojne uporabe.

Osebne površinske obravnavanja povišajo estetski izgled, tvrdost in gladkost prilagojenih komponent. Te postopke okrepijo kemično odpornost in zaščitijo pred korozijo, s čimer se zagotovi trajnost del. Poleg tega učinkovito skrijemo očitne oznake orodij, ki nastanejo zaradi operacij z aktivnimi orodji. Spodaj so nekatera najboljša možna obdelava.

| Ime | Opis | Materiali | Barva | Tekstura | |

|

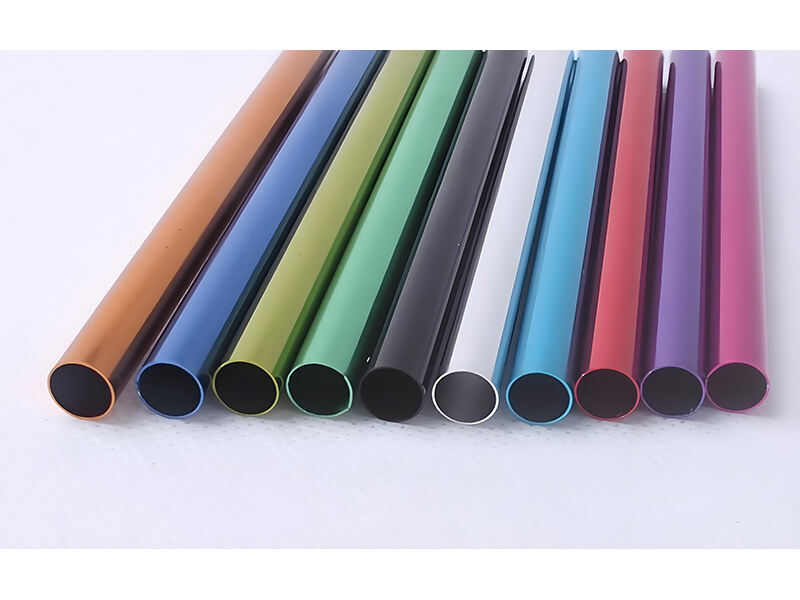

Anodizacija | Anodizacija je proces površinske obdelave, ki poveča korozijo in odpor nosilnosti ter tvrdost kovin, hkrati pa tudi zaščita kovinsko površino | Aluminij | Jasno, črna, siva, rdeča, modra, zlata. | Gladko, mati končnišča |

|

Prah za premazovanje | Prahovno barvanje aplikira suho elektrostatično prah na površine, ponujajoče trdno končnišča brez potrebe po raztopinah. Nato se ga opevijo z toploto ali UV lučjo, čist in učinkovit alternativa tradicionalnim tekmim barvam. | Aluminij, nerdzava celica, celica | Črna, katerikoli RAL kod ali Pantone številka | Leseno ali polleseno |

|

Elektroplating | Elektroplačenje služi več namenom, kot so funkcionalnost, estetika in zaščita pred korozijo. Uporabljeno je v širokem obsegu industrijskih sektorjev, pri čemer se v avtomobilskega sektorja pogosto uporablja za hromiranje celikastih komponent. | Aluminij, celica, Nerdzava Celica | N/A | Gladko, leseno končnišča |

|

Fosfatiranje | Fosfatiranje je proces pretvorbe obloge, ki oblikuje kristalno fosfatno plast na površini metala, glavno uporabljano za izboljšanje odupnosti proti koroziji in za zagotavljanje boljše osnove za nadaljnje obloge ali barve. | Jeklen, železo, cink, aluminij | N/A | Običajno je gladko, vendar se tekstura lahko razlikuje v odvisnosti od vrste fosfatne ploščice, ki jo uporabljamo |

|

Barvanje s prskalnikom | Pritiskana barvanja so postopek barvanja, ki uporablja napravo s pritiskovim zrakom za nanosenje obloga na površino. Ponuja gladko in enakomerno zaključno obdelavo in je široko uporabljena za različne materiale in namene. | Metal, drevesina, plastika, steklovuna | kakršna koli barva | Gladko do polmato, v odvisnosti od vrste barve in uporabljene tehnične metode |

Osredotočimo se na svarovane skupine nosilcev, svarovane skupine amortizatorjev, odtisovalne delove nosilcev in strojniške dele.

Po letih razvoja vsebuje varčevalna tehnologija podjetja predvsem plinsko ojačevalno varsanje, krožno varsanje, laserjevo varsanje in različne vrste varovalnih tehnologij, skupaj z avtomatskimi montažnimi linijami, preko Ultrazvočnega testiranja (UT), Rentgenskega testiranja (RT), Magnetnega testiranja (MT), Testiranja s trakovanjem (PT), Testiranja s strujnim vojnom (ET), Merjenja izvlečne sile, da se dosežejo visoka zmogljivost, visoka kakovost in varnejše varsane povezave. Ponudimo lahko CAE, MOLDING in hitro ponudbo v 24 urah, da bomo zagotovili strankam boljšo storitev za štampne delinke in mehanske delinke karoserije.