Kompleksowy przewodnik po wyekstruzowaniu aluminium dla przemysłu samochodowego: pięć kroków ku doskonałości

Opis:

Odkryj pięć kluczowych kroków w produkcji wysokiej jakości elementów z wyekstrusowanego aluminium dla przemysłu samochodowego. Dowiedz się, jak firma Shaoyi zapewnia doskonałość na każdym etapie procesu wyekstruzowania dla producentów części z wyekstrusowanego aluminium dla branży samochodowej.

Słowa kluczowe:

producenci części z wyekstrudowanego aluminium dla przemysłu motoryzacyjnego, wyekstrudowane aluminium dla samochodów, komponenty z wyekstrudowanego aluminium, usługi ekstruzji aluminium, prototypowanie ekstruzji aluminium

Kompleksowy przewodnik po wyekstruzowaniu aluminium dla przemysłu samochodowego: pięć kroków ku doskonałości

W precyzyjnej dziedzinie produkcji samochodowej, części z wyekstrudowanego aluminium stały się idealnym wyborem dla wielu kluczowych elementów dzięki swojej wyższej wydajności. Dla producentów części z wyekstrudowanego aluminium dla branży motoryzacyjnej, opanowanie każdego etapu procesu ekstruzji jest kluczowe do produkowania produktów wysokiej jakości. Poniżej rozkładamy cały proces od przygotowania billetu do wyciągania.

1. Przygotowanie billetu: Kładenie podstawy dla jakości

Przygotowanie bryły jest podstawą całego procesu wyciskania. W przypadku wyciskania aluminium dla przemysłu samochodowego pierwszym krokiem jest wybór brył z aluminowych stopów na podstawie konkretnego zastosowania i wymagań dotyczących wydajności elementu. Na przykład, podczas produkcji wyciskanych elementów z aluminium do otoczenia silnika mogą być wybierane stopy o lepszej stabilności termicznej i sile ze względu na wysokie temperatury i ciśnienia.

Po wybraniu bryły, preprocessowanie jest kluczowe. Obejmuje to dokładne czyszczenie powierzchni w celu usunięcia nieczystości takich jak pył, olej i warstwy tlenkowe, które mogłyby wpłynąć na jakość produktu, gdyby nie zostały usunięte. Ponadto, precyzyjna kontrola dokładności wymiarowej i kształtu geometrycznego bryły zapewnia gładkie wprowadzanie do formy wyciskowej, oferując stabilną podstawę dla kolejnych etapów. Staranność tego kroku bezpośrednio wpływa na jakość ostatecznych części wyciskanych z aluminium dla przemysłu samochodowego.

2. Nagrzewanie: Wykorzystanie potencjału aluminium

Proces nagrzewania jest jak klucz, który budzi potencjał bilców aluminium, nadając im giętkość niezbędną do wyciskania. Różne legity aluminium mają określone optymalne zakresy temperatur nagrzewania. Na przykład, legity 6061 aluminium są zazwyczaj nagrywane do temperatury 490 - 520°C, w której struktura krystaliczna staje się aktywna, a wiązania międziatomowe osłabniają, co zmniejsza opór przed deformacją i ułatwia kolejne wyciskanie.

Jednolite nagrzewanie jest kluczowe. Nierównomiernie nagrzane materiały mogą prowadzić do nierównych przepływów materiału podczas wyciskania, powodując wady takie jak puste przestrzenie wewnętrzne i nierówności powierzchniowe. Nowoczesne urządzenia do nagrzewania często wykorzystują zaawansowane techniki nagrzewania i systemy monitorowania temperatury, aby zapewnić jednolite nagrzewanie, przygotowując bilc do wysokiej jakości wyciskania aluminium dla przemysłu samochodowego.

3. Wyciskanie: Formowanie profilu części

Ekstruzja to kluczowy etap, w którym kłody aluminium są przekształcane w określone kształty elementów ekstrudowanych z aluminium. Pod ogromnym ciśnieniem, nagrzane kłody przechodzą przez dokładnie zaprojektowane formy, tworząc pożądany kształt przekroju poprzecznego. Projekt forma i precyzja jej produkcji są decydującymi czynnikami w jakości części ekstrudowanych.

Kontrola prędkości i ciśnienia ekstruzji jest kluczowa. Zbyt duża prędkość może spowodować niekontrolowany przepływ materiału, co prowadzi do pęknięć lub deformacji, podczas gdy zbyt wolne prędkości obniżają wydajność. Stabilne i odpowiednie ciśnienie zapewnia, że kłoda wypełnia całą jamę formy, gwarantując dokładność wymiarową i jakość powierzchni. Wymaga to doświadczonych operatorów i zaawansowanych systemów kontroli urządzeń, aby precyzyjnie zarządzać procesem ekstruzji, produkując elementy ekstrudowane z aluminium spełniające standardy produkcji samochodowej.

4. Chłodzenie: Stabilizacja wydajności części

Szybkie i odpowiednie chłodzenie jest kluczowe dla stabilizacji wydajności części z aluminium wytwarzanych metodą ekstruzji samochodowej. Różne metody chłodzenia mają istotny wpływ na mikrostrukturę i właściwości mechaniczne stopów aluminium.

Powszechne metody chłodzenia obejmują chłodzenie wodne i powietrzne. Chłodzenie wodne szybko wentyluje stop przez temperatury transformacji fazowej, osiągając większą wytrzymałość i twardość, ale potencjalnie powodując większe naprężenia wewnętrzne, które mogą wpływać na stabilność wymiarową. Chłodzenie powietrzne jest łagodniejsze, zmniejsza naprężenia wewnętrzne, ale niekoniecznie w pełni wzmacnia pewne stopy. Naukowe wyboru metody chłodzenia lub stosowanie kombinowanego chłodzenia jest kluczowe dla zapewnienia jakości produktu zgodnie z określonymi wymaganiami dotyczącymi wydajności elementów ekstrudowanych z aluminium.

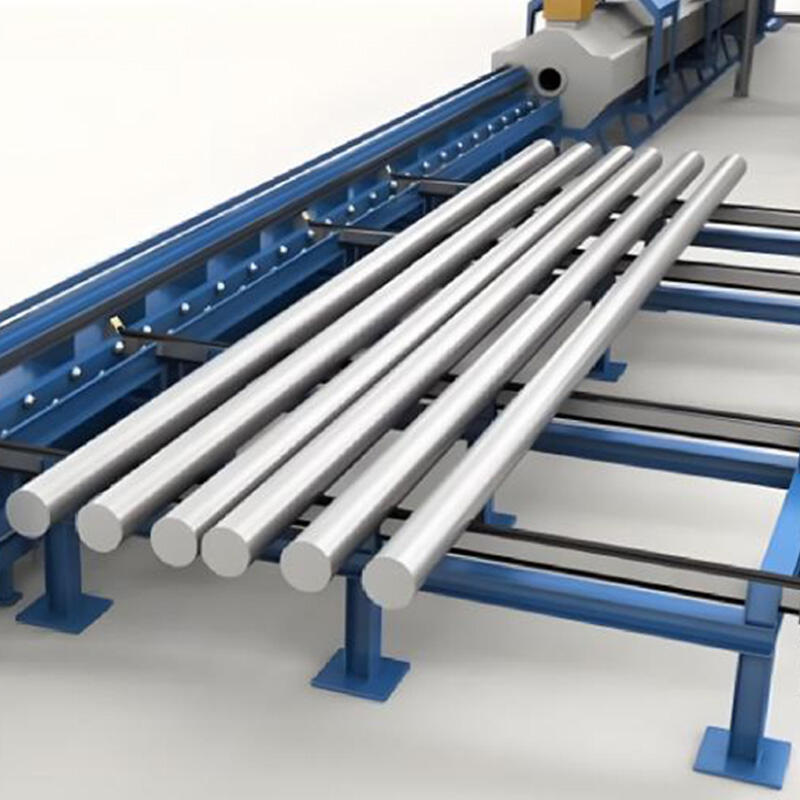

5. Rozciąganie: Doskonalenie szczegółów jakościowych

Rozciąganie jest ostatnim etapem w procesie wydłużania, którego celem jest poprawa jakości części z aluminium dla przemysłu samochodowego. Korekty odchyleń wymiarowych spowodowanych przez wydłużanie poprawia precyzję geometryczną, taką jak prostość i płaskość. Ponadto, rozciąganie skutecznie eliminuje resztkowe naprężenia w części, co zwiększa ogólną stabilność i niezawodność.

Dokładne sterowanie siłą rozciągania jest krytyczne. Niewystarczająca siła nie poprawi wymiarów ani nie ulży naprężeniom, podczas gdy zbyt duża siła może spowodować deformację lub pęknięcie. Korzystając z zaawansowanego sprzętu do rozciągania i systemów sterowania, stosujemy dokładne siły na podstawie właściwości materiału i wymagań wymiarowych, co gwarantuje, że każda część z aluminium dla przemysłu samochodowego dostarczana jest w prawie idealnym stanie, spełniając surowe wymagania dotyczące precyzji i wydajności w przemyśle samochodowym.

Wnioski

Te pięć kroków – przygotowanie pęcherza, nagrzewanie, wyciskanie, chłonienie i rozciąganie – są ze sobą ściśle powiązane i tworzą podstawową ścieżkę dla producentów części z wyciskanego aluminium w przemyśle samochodowym, aby produkować wysokiej jakości elementy z wyciskanego aluminium. Każdy krok obejmuje specjalistyczne wiedzę i rozbudowany doświadczenie, które są kluczowe dla zapewnienia jakości i wydajności produktu.

Firma Shaoyi specjalizuje się w usługach przetwarzania na zamówienie, głęboko zaangażowana w usługi wydłużania aluminiowego. Czy twój projekt wydłużania aluminium dla branży samochodowej wymaga złożonych kształtów elementów wydłużanych z aluminium, czy prototypów wydłużania aluminium, korzystamy z naszej głębokiej wiedzy i wyrobionego rzemiosła procesu wydłużania, aby dostarczać kompleksowe rozwiązania. Od wstępnego projektu do ostatecznej dostawy, ściśle kontrolujemy każdy etap, aby zapewnić wysokiej jakości produkty wydłużane z aluminium. Wybierz Shaoyi jako profesjonalnego, efektywnego i dostosowanego partnera w zakresie wydłużania aluminium, a razem wprowadzimy więcej wysokiej jakości części wydłużanych z aluminium do branży samochodowej.