Przez lata Shaoyi, jako prowadzący chiński dostawca wybijanych elementów samochodowych, zyskał zaufanie licznych klientów z branży samochodowej i wyłonił się jako lider w produkcji komponentów samochodowych. Dzięki naszym rozległym doświadczeniom w zakresie wybijania elementów samochodowych, jesteśmy poświęceni zapewnieniu klientom usług wybijania o wysokiej jakości i efektywności, ciągle spełniając nowe wyzwania i innowacyjne wymagania branży samochodowej.

IATF TS16949:2016 / Krytyczne dla jakości

Powierzchnia fabryki

Inżynier ds. badań i rozwoju

Stal i aluminium

Wykorzystujemy wiele metod kontroli jakości, aby upewnić się, że produkty, które dostarczamy klientom, mają odpowiednie wymiary i wydajność zgodnie z ich potrzebami.

Nasze niezłomne zaangażowanie w jakość jest wspierane przez certyfikat IATF 16949, który gwarantuje surowy system kontroli jakości we wszystkich fazach produkcji. Ten certyfikat odzwierciedla nasze staranne podejście do produkcji części samochodowych w technologii wyprężania, od etapu projektowego po dostawę gotowego produktu, zapewniając wyjątkową wydajność i niezawodność.

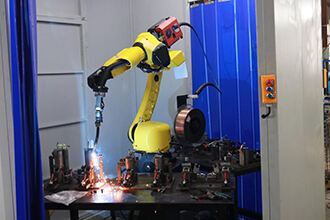

Dzięki użytkowaniu najnowocześniejszego sprzętu produkcyjnego i inspekcyjnego, nasze całkowicie zautomatyzowane maszyny gwarantują jakość produktu na każdym etapie, zapewniając spójność i doskonałość w każdej partii wyprodukowanych elementów samochodowych w technologii wyprężania metali.

Nasz zespół ekspertów technicznych, każdy posiadający ponad dziesięć lat doświadczenia w obszarze obróbki metali, stanowi podstawę naszych działań. Ci wybitni inżynierowie przynoszą bogactwo wiedzy i kompetencji do każdego projektu, co gwarantuje, że nasze elementy odlewnicze dla przemysłu samochodowego nie tylko spełniają, ale przekraczają branżowe standardy jakości i innowacji.

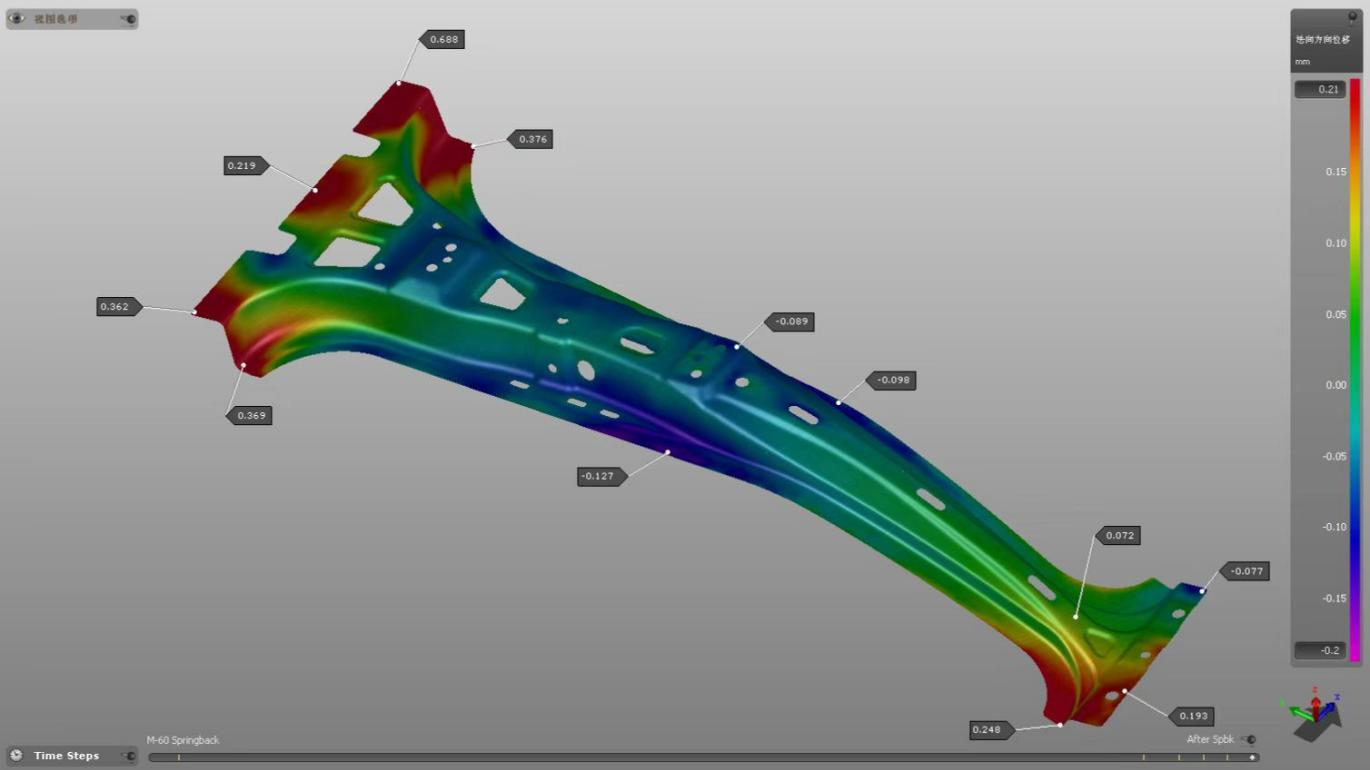

W projekcie części przeznaczonych do wyciskania metalowego, takich jak elementy samochodowe, bierze udział wiele czynników – projektowanie uwzględniające koszt, jakość, montaż oraz wyprodukowanie. Ten krajobraz może być czasami wyzwaniem. W ShaoYi oferujemy automatyczną analizę projektową na modelach CAD, UG i CAE, która wyróżnia cechy w Twoim projekcie, które mogą zostać zmodyfikowane w celu ułatwienia produkcji. Jest to świetny zasób projektowy dostępny w zasięgu ręki. Aby minimalizować zalecenia dotyczące projektu i zoptymalizować projekt części, stworzyliśmy ten pomocniczy zestaw zasobów dotyczących wyciskania metalowego.

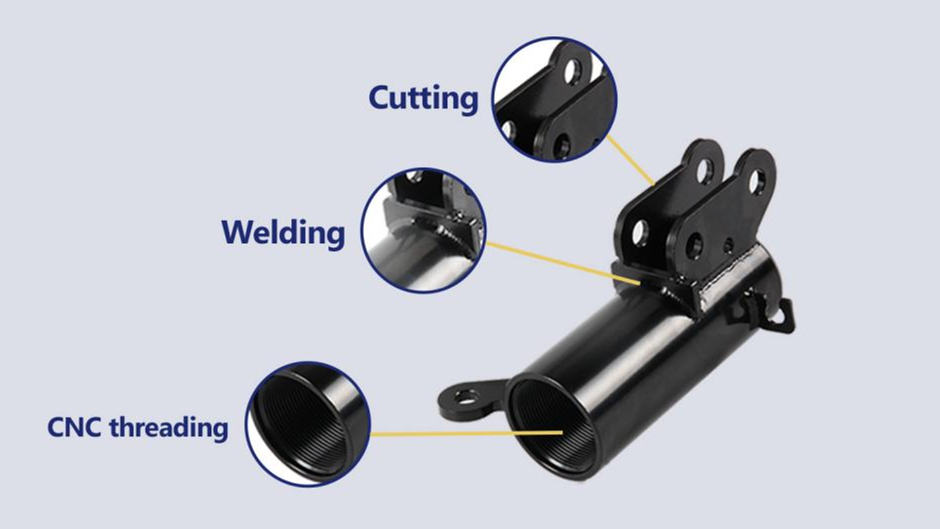

Kombinacja wyciskania metalowego z innymi procesami, takimi jak CNC, cięcie laserowe, umieralnictwo postępowe, formowanie trójwymiarowe, kalteformowanie i kuźnictwo pozwala nam wybrać najbardziej optymalny proces dla twoich elementów samochodowych wykonywanych metodą wyciskania. Wśród nich wybieramy ten, który zapewnia najwyższe wykorzystanie materiału, stabilność produkcji i efektywność w fazie wstępnego projektowania produktu, co gwarantuje opłacalne i wysokiej jakości wyniki.

Szeroki zakres dostępnych materiałów, w tym różnych rodzajów stali (węglowej, nierdzewnej, wysokoprzeciągłej), aluminium, miedzi, umożliwia produkcję elementów metalowych dla przemysłu samochodowego o określonych właściwościach dopasowanych do ich zastosowań końcowych. Ten zróżnicowany wybór gwarantuje, że każdy element jest zoptymalizowany pod kątem swoich unikalnych wymagań, zapewniając trwałość, wytrzymałość i precyzję dla komponentów samochodowych.

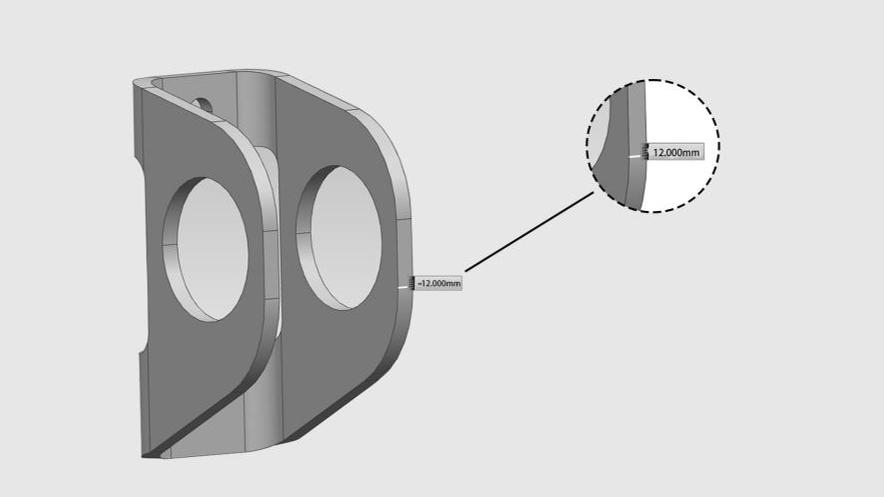

Nasze zakładu korzystają z różnych pras o pojemności od 100 do 600 ton, aby produkować szeroki zakres niestandardowych części wyciskanych z metali. Komponenty wykorzystujące materiały z niskowęglowego stali o grubości od 1 mm do 12 mm.

Standardizowane, procesowe wyrafinowane standardy produkcji, starające się zapewnić Ci aż do 99,8% zakresu precyzyjnych części o wysokiej jakości.

Wstępna ocena i optymalizacja możliwości produkcyjnych

Tworzenie kryteriów porównawczych, montażu i inspekcji w celu identyfikacji kluczowych wymiarów

Dla DFM i instrukcji roboczych standardowa pełnorozmierna procedura inspekcji potwierdzająca problemy procesowe

Podsumowanie problemów dowodowych, zamknięcie punktów problemowych i ciągła optymalizacja procesu produkcyjnego

Potwierdzenie poprawności procesu produkcyjnego oraz że produkt spełnia specyfikacje i wymagania klienta.

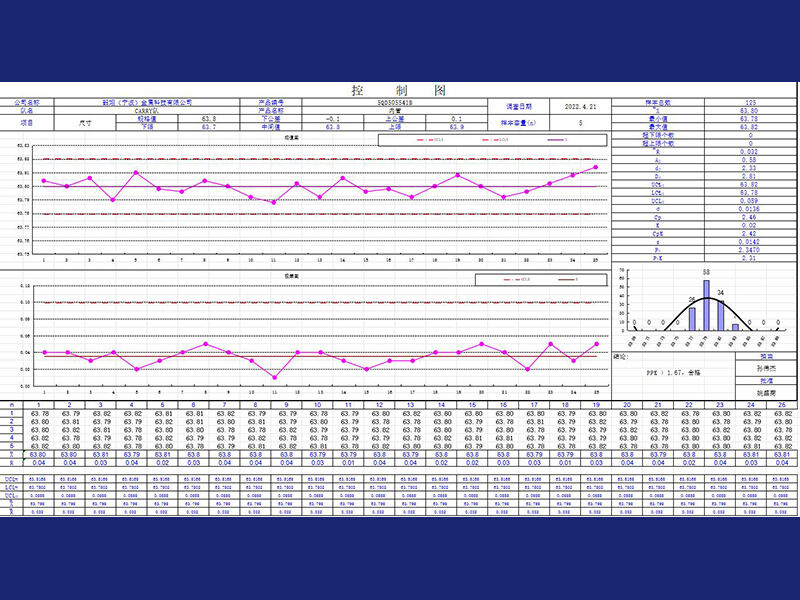

Kontrola wymagań specjalnych i realizacji procesów z implementacją CPK>1.33 dla kluczowych wymiarów

Wykonywanie zgodnie ze standardami i wymaganiami FQC dla wyrobów blachowych samochodowych, zapewniając precyzję i spójność w całym procesie produkcyjnym.

Dzięki precyzyjnemu monitorowaniu danych i optymalizacji procesów gwarantujemy punktualne dostarczanie produktów.

| Możliwości przetwarzania | Uwagi | ||

| Maksymalny rozmiar części przy wydzieraniu | Maksymalna szerokość materiału pasma wynosi 600mm, a maksymalna grubość T to 6.0mm | Maksymalny rozmiar części przy wydzieraniu | Maszyna do karmienia trzyw jedna, wyposażona w cios 315 ton, może ograniczyć grubość materiału do maksymalnie 6,0 mm |

| Minimalny rozmiar części przy wydzieraniu | Minimalna szerokość materiału w postaci pasma wynosi 300 mm, a minimalna grubość T to 1,0 mm | Minimalny rozmiar części przy wydzieraniu | Cios 160T jest wyposażony w przestarzały karmiciel, z grubością materiału nie mniejszą niż 1,0 mm |

| Dopuszczone tolerancje wyrobów przy wydzieraniu | 0,05 mm (tolerancja cięcia) | ||

| Moc spawania oporu | 25KN (eksperyment z siłą odrywania) | ||

| Elektroforezę | Grubość warstwy 15-35um, test w obecności mgły solnej 720h bez czerwonej rdzy | ||

| Dacromet | Grubość warstwy 8 μm, test soli 720h bez rdzy czerwonej | ||

| Galwanizacja | Grubość warstwy 8-15um, test w obecności mgły solnej 240h bez czerwonej rdzy | ||

| Galwanizowany niklowy | Grubość warstwy 8-15um, test w obecności mgły solnej 1500h bez czerwonej rdzy |

| Procesy i Materiały Produkcji | Procesy i Materiały Produkcji | ||

|---|---|---|---|

|

Płytę stalową |

Liście stalowe z galwanizacją cieplną |

Płytka aluminiowa

|

płyta z aluminium 5052 wyciągnięta |

Konzentrujemy się na spawanych elementach ramy, spawanych elementach amortyzatorów, wyciskaniu ramek oraz obróbce detali.

Po latach rozwoju, technologia spawania firmy obejmuje przede wszystkim spawanie gazozasłonowe, spawanie łukowe, spawanie laserowe oraz różne technologie spawalnicze, połączone z automatycznymi liniami montażu, przez badania ultradźwiękowe (UT), rentgenowe (RT), magnetyczne (MT), penetracyjne (PT), testy prądów wirowych (ET) oraz testy siły odrywania, aby osiągnąć wysoką pojemność, wysoką jakość i bezpieczniejsze zespoły spawalnicze. Możemy dostarczać usługi CAE, MOLDING oraz ofertę w ciągu 24 godzin, aby zapewnić klientom lepszą obsługę w zakresie elementów blachowania nadwozia i części obróbkowych.