自動車用アルミニウム押出の包括的なガイド:卓越性への5つのステップ

説明:

高品質な自動車用アルミニウム押出部品を製造するための5つの基本ステップを発見してください。シャオイ社がどのようにして自動車向けのアルミニウム押出部品メーカー向けの押出プロセスの各段階で優れた品質を確保しているかについて学んでください。

キーワード:

自動車用アルミニウム押出部品メーカー、自動車用アルミニウム押出、押出アルミニウム部品、アルミニウム押出サービス、アルミニウム押出プロトタイピング

自動車用アルミニウム押出の包括的なガイド:卓越性への5つのステップ

自動車製造の精密分野において、アルミニウム押出部品はその優れた性能により、多くの重要な部品にとって理想的な選択肢となっています。自動車用アルミニウム押出部品メーカーにとって、高品質な製品を生産するためには押出プロセスの各ステップを掌握することが重要です。以下では、ビレット準備から引き伸ばしまで、全工程を詳しく説明します。

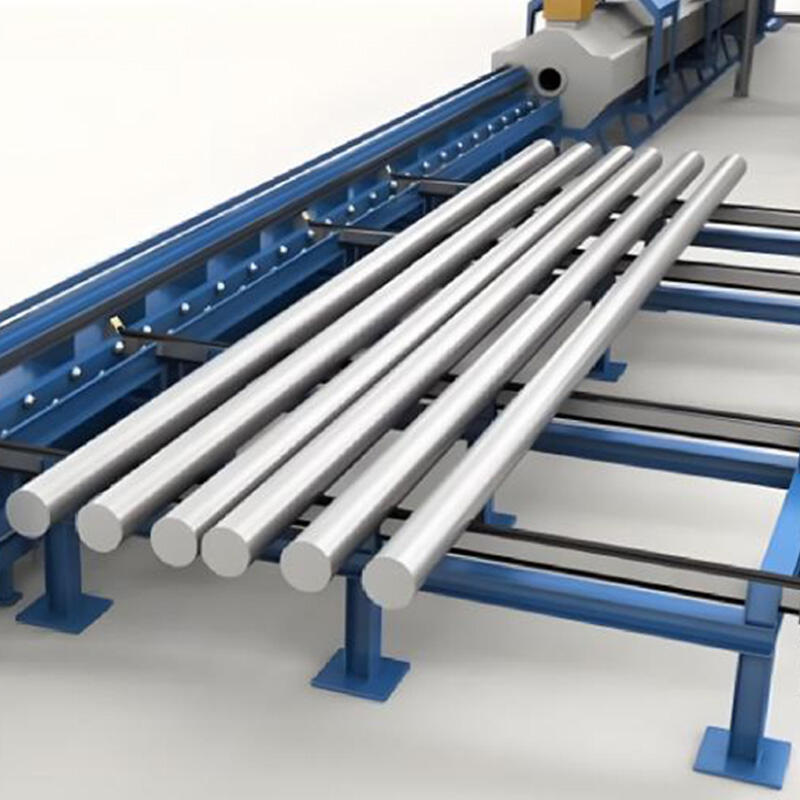

1. ビレット準備: 品質の土台を作る

ビレット準備は、全体の押出プロセスの礎となります。自動車用アルミニウム押出の場合、最初のステップは、部品の特定の用途や性能要件に基づいてアルミニウム合金ビレットを選定することです。例えば、エンジン周辺部品の押出アルミニウム部品を製造する際には、高温や高圧に耐えるために熱的安定性と強度に優れた合金が選ばれることがあります。

選択した後には プリプロセッシングが不可欠です 表面を徹底的に清掃し,粉や油,酸化物などの不浄物質を除去します. さらに,ビレットの寸法精度と幾何学的形状の正確な制御は,挤出模具にスムーズに供給することを保証し,後のプロセスに安定した基盤を提供します. このステップの細かい作業は,自動車用アルミの最終的な挤出部品の品質に直接影響します.

2. 信頼性 熱: アルミウム の 潜在力 を 解き放つ

熱する過程は アルミのビレットの可能性を目覚めさせる鍵のようなもので 圧縮に必要な柔軟性を与えます 異なるアルミ合金には,特定の最適な加熱温度範囲があります. 例えば,6061アルミニウム合金は通常490〜520°Cに熱され,その中で結晶構造が活性化し,原子間結合が弱まり,変形抵抗性が低下し,後続的な挤出が容易になる.

均一な加熱は非常に重要です。不均一な加熱は押出成形中に材料の流れが不均一になり、内部に空洞が発生したり表面に不規則性が生じるなどの欠陥を引き起こす可能性があります。現代の加熱設備は、均一な加熱を確保するために高度な加熱技術や温度監視システムを採用しており、高品質な自動車用アルミニウム押出材の製造に備えています。

3. 押出:部品形状の形成

押出は、アルミニウムインゴットを特定の形状の押出部品に変えるための重要な工程です。大きな圧力の下で、加熱されたインゴットは精密に設計された金型を通って所望の断面形状を形成します。金型の設計と製造精度は、押出部品の品質を決定する鍵となる要素です。

押出し速度と圧力を制御することは非常に重要です。過剰な速度は材料の流れをコントロール不能にし、亀裂や歪みを引き起こす可能性があります。一方で、速度が遅すぎると効率が低下します。安定した適切な圧力は、ビレットが金型の型腔を完全に満たすことを保証し、寸法精度と表面品質を確保します。これは経験豊富なオペレーターと高度な設備制御システムが必要で、自動車部品製造基準に適合するアルミ押出部品を生産するために精密に押出過程を管理します。

4. 冷却: 部品性能の安定化

適切かつ迅速な冷却は、自動車用アルミニウム押出部品の性能を安定させるために不可欠です。異なる冷却方法は、アルミニウム合金の微細組織および機械的特性に大きな影響を与えます。

一般的な冷却方法には水冷と空冷があります。水冷は合金を相変化温度を通じて急速に冷却し、高い強度と硬度を得ることができますが、内部応力が増大して寸法的安定性に影響を与える可能性があります。空冷はより穏やかで、内部応力を減らすことができますが、特定の合金を完全に強化できない場合もあります。押出アルミニウム部品の特定の性能要件に基づいて、冷却方法を選択したり、複合冷却を使用したりすることが製品品質を確保するために重要です。

5. ストレッチ加工:品質の詳細を完璧にする

ストレッチ加工は、自動車用アルミニウム押出部品の品質を向上させるための最終工程です。この工程では、押出による寸法偏差を修正し、直線性や平面性などの幾何学的精度を向上させます。さらに、ストレッチ加工は部品内の残留応力を効果的に除去し、全体的な安定性と信頼性を高めます。

引き伸ばし力の正確な制御は非常に重要です。力が不十分だと寸法を修正したり応力を緩和したりできませんが、力が過剰だと変形や破断が発生する可能性があります。当社では、素材特性と寸法要件に基づき、高度な引き伸ばし機器と制御システムを使用して精密な力を適用し、各自動車用アルミニウム押出部品がほぼ完璧な状態で納品され、自動車産業の厳しい精度と性能要件を満たすことを確実にしています。

結論

この5つのステップ—ビレットの準備、加熱、押出、冷却、引き伸ばし—は相互に関連しており、自動車用アルミニウム押出部品メーカーが高品質な自動車用アルミニウム押出部品を製造するための核心的なプロセスを形成しています。各ステップには専門的な知識と豊富な経験が必要であり、製品の品質と性能を確保するために欠かせない要素です。

シャオイ社はカスタム加工サービスに特化しており、アルミニウム押出サービスに深く関わっています。自動車用アルミニウム押出プロジェクトで、複雑な形状の押出アルミニウム部品やアルミニウム押出プロトタイピングが必要な場合でも、私たちの押出プロセスに関する深い理解と熟練した技術を活用して包括的なソリューションを提供します。初期設計から最終納品まで、各段階を厳密に管理し、高品質なアルミニウム押出製品をお届けします。専門的で効率的かつカスタマイズされたアルミニウム押出パートナーとしてのシャオイを選んでいただき、一緒に自動車産業に更多くの高品質なアルミニウム押出部品を提供しましょう。