Shaoyiは、自動車シャーシ部品の製造において信頼されるリーダーとなり、先進的な溶接技術に特化しています。私たちのシャーシ溶接の専門知識により、自動車産業の厳しい要求を満たす耐久性があり高性能な部品を提供します。精度と効率に重点を置くことで、強力で信頼性の高い接続を確保し、自動車製造の進化するニーズに対応し続けています。

IATF TS16949:2016/品質に重要な項目

工場面積

研究開発エンジニア

鋼材とアルミニウム

私たちは様々な品質管理手法を使用して、お届けする車両シャシーパーツがその用途に必要な正確なサイズと性能仕様を満たしていることを確認しています。

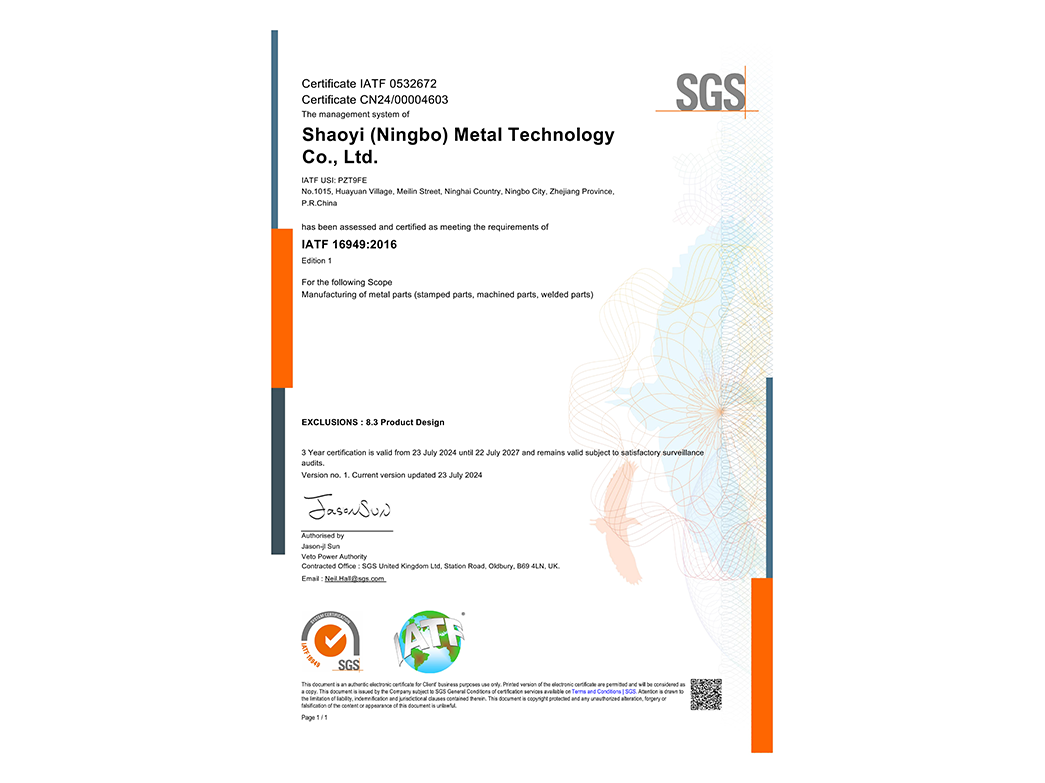

私たちの揺るぎない品質へのコミットメントは、IATF 16949認証によって強化されており、生産のすべての段階で厳格な品質管理体制を確立しています。この認証は、初期設計から最終製品の納入まで、私たちの徹底したアプローチの証です。 -IATF16949認証

最先端の完全自動化された機械を使用し、トップクラスの生産および検査設備を活用することで、各製造工程において製品品質を保証し、一貫性と優れた品質を確保します。

金属加工の分野で10年以上の経験を持つ技術専門家のチームが、私たちの事業の基盤を形成しています。これらのエリートエンジニアは、すべてのプロジェクトに豊富な知識と専門性を持ち込み、私たちの製品が品質と革新において業界標準を単に満たすだけでなく、それを超えることを確実にします。

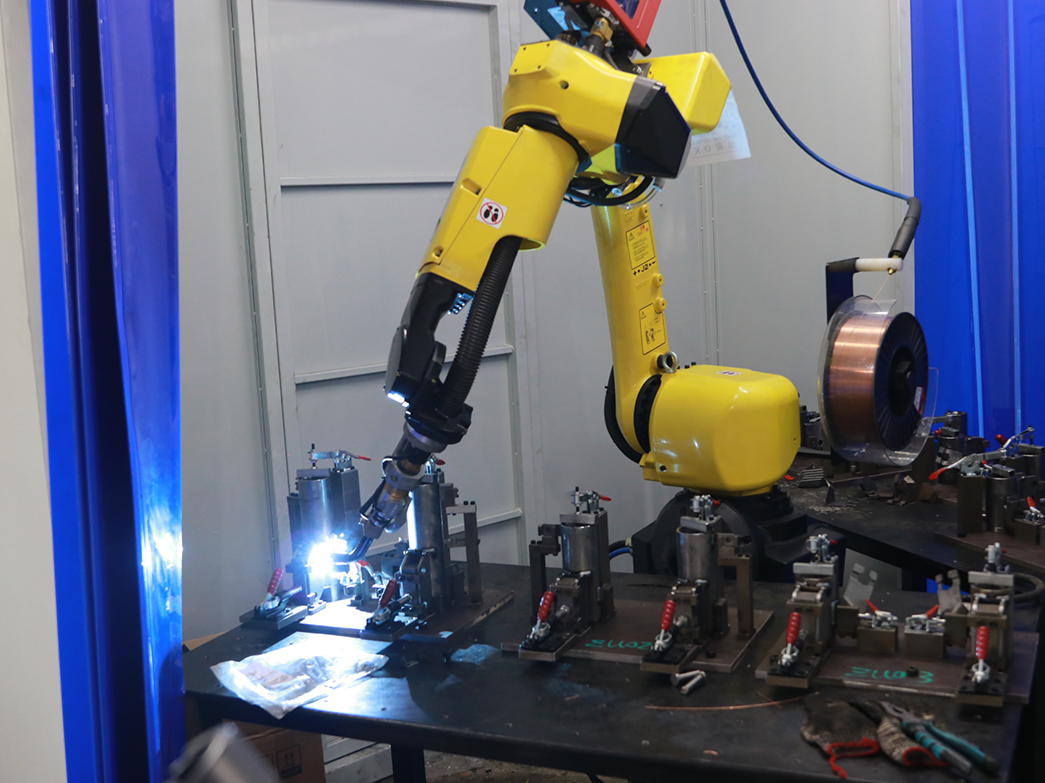

私たちのロボット溶接生産ラインは、自動車シャシーおよび車体エンジニアリングにおいて、すべてのプロジェクトに精密さ、速度、一貫性をもたらします。溶接プロセスの自動化により、生産効率が向上し、人為的なエラーが減少し、すべての溶接シャシーコンポーネントにわたって高品質で均一な溶接を保証します。この技術により、タイトな納期に対応しながら最高品質を維持し、信頼性とコスト効率の高い製造ソリューションを提供します。

最先端の自動溶接設備と技術を活用し、特に車体フレーム部品における溶接の精度と一貫性を確保します。当社の溶接プロセスは人為的なエラーを最小限に抑え、複雑な設計や厳しい要求を持つ自動車製造に理想的な高品質で強力な溶接ジョイントを提供します。

自動溶接技術によりフレーム部品の生産が合理化され、効率が向上し、サイクルタイムが短縮されます。連続稼働と最小限のダウンタイムにより、品質を損なうことなく迅速な生産と速やかな納品を実現し、納期を守ります。

素材とプロセスの多様性 ステンレス鋼、アルミニウム、炭素鋼など、さまざまな金属の溶接が可能です。シャシーシステム部品向けの高品質なソリューションを提供します。MIG溶接やTIG溶接いずれも、各プロジェクトの特定のニーズに応じた最適な溶接方法を提供し、耐久性和精度を確保します。

私たちの溶接チームはAWS認定を取得しており、IATF 16949品質管理体制に基づいています。すべての溶接プロジェクトで厳格な品質検査を行い、欠陥のない溶接を実現し、お客様の厳しい要求を満たす高品質な製品をお届けします。

標準化された、プロセス指向の精密生産基準により、99.8%の合格率の高精度部品シリーズを提供します。

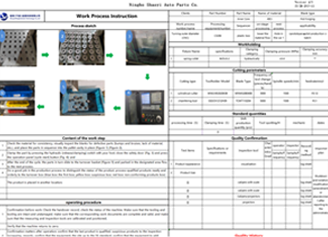

製造前の実現可能性評価と最適化

ベンチマーク、組立、検査基準の開発による重要寸法の特定

DFMおよび作業指示書のための標準フルサイズ検査によるプロセス問題の証明

校正問題を要約し、問題点を閉じて製造プロセスを継続的に最適化する

製造プロセスの正確性と製品が顧客の仕様およびプロセス要件を満たしていることを確認する。

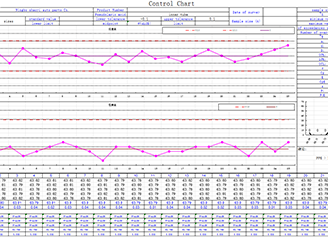

特別な要求事項やプロセスの管理を行い、主要寸法に対してCPK>1.33を実現する

AQCの基準および要件に従って作業を実行する

精密なデータ監視とプロセスの最適化を通じて、製品の如期納入を確保する。

| 加工能力 | 備考 | ||

| 押出成形 最大部品サイズ | 最大コイル材料幅: 600mm最大厚さ (T): 6.0mm | 押出成形 最大部品サイズ | 三合一フィーダー機械と315トンパンチの組み合わせでは、材料の厚さが6.0mm以内に制限されます |

| 押出成形 最小部品サイズ | コイル材料の最小幅は300mm最小厚さ (T): 1.0mm | 押出成形 最小部品サイズ | 160Tパンチと古いタイプのフィーダーを装備しており、材料の厚さは1.0mm以上が必要です |

| 押出成形製品の公差 | パンチング公差: 0.05mm | ||

| 抵抗溶接強度 | 引張力試験:25KN | ||

| 電気 | フィルム厚さ:15-35μm 塩水噴霧試験:720時間赤サビなし | ||

| ダクロメット | フィルム厚さ:8μm 塩水噴霧試験:720時間赤サビなし | ||

| 化 | フィルム厚さ:8-15μm 塩水噴霧試験:240時間赤サビなし | ||

| 亜鉛メッキニッケル | フィルム厚さ:8-15μm 塩水噴霧試験:1500時間赤サビなし |

| 製造プロセスと材料 | 製造プロセスと材料 | ||

|---|---|---|---|

|

鋼板 |

ホットダイプガルバリューム鋼板 |

アルミ板

|

5052引伸アルミニウム板 |

その versa タイル性和コストパフォーマンスの高さで知られ、炭素鋼は幅広い用途に適した人気のある選択肢です。鉄と炭素を主成分とし、微量要素を含んでおり、優れた溶接性を持ち、容易に調達可能です。私たちはこの強靭な素材を構造部品、製造プロジェクト、自動車部品、および各種機械の応用に活用しています。

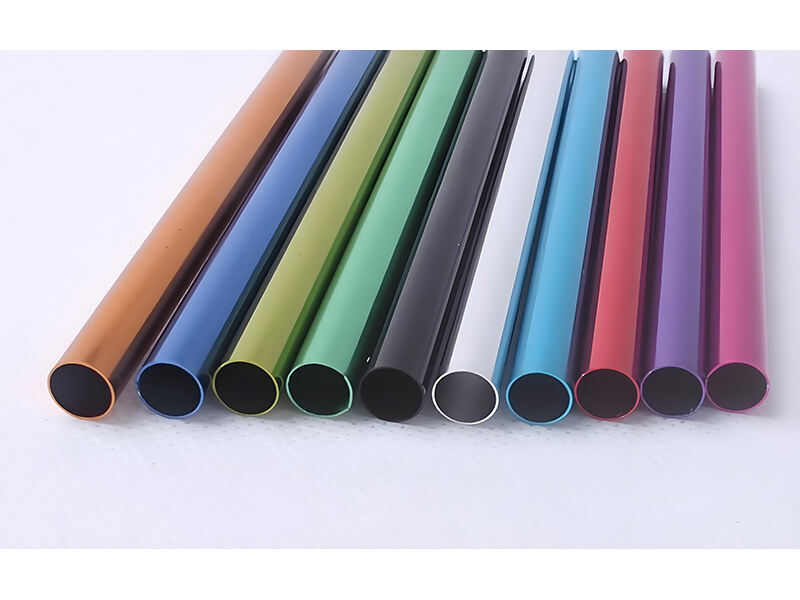

パーソナライズされた表面処理は、カスタム部品の美的魅力、硬度、滑らかさを向上させます。これらのプロセスは化学的耐性を強化し、腐食から保護することで、部品の耐久性を確保します。さらに、ライブツーリング作業による可視的な工具跡を効果的に隠すことができます。以下にいくつかのトップクラスの処理オプションを示します。

| 名前 | 説明 | 材料 | 色 | 食感 | |

|

アノジス | 陽極酸化は、金属の腐食抵抗性、摩耗抵抗性、硬度を向上させ、金属表面を保護する表面処理プロセスです。 | アルミニウム | クリア、ブラック、グレー、レッド、ブルー、ゴールド。 | 滑らかでマットな仕上げ |

|

粉体塗装 | 粉末塗装は、乾燥した粉末を電気静的に表面に適用し、溶剤を使用せずに耐久性のある仕上げを提供します。その後、熱またはUV光で硬化され、従来の液体塗料のクリーンで効率的な代替手段です。 | アルミニウム、ステンレス鋼、鋼 | ブラック、任意のRALコードまたはパントーン番号 | 光沢仕上げまたはセミグロス |

|

電気めっき | 電気めっきは、機能性、美観、および腐食防止といった複数の目的に役立ちます。自動車業界を含むさまざまな産業で広く採用されており、鋼部品のクロムメッキに頻繁に使用されます。 | アルミニウム、鋼、ステンレス鋼 | N/A | 滑らかで光沢のある仕上げ |

|

リン酸塩処理 | リン酸塩処理は、金属の表面に結晶質のリン酸塩層を形成する変換コーティングプロセスであり、主に腐食抵抗性を向上させ、その後の塗装や塗料のためのより良い基盤を提供するために使用されます | 鋼、鉄、亜鉛、アルミニウム | N/A | 通常は滑らかだが、使用されるリン酸塩コーティングの種類によって質感が異なる場合がある |

|

スプレー塗装 | スプレーペイントは、圧縮空気を使用して装置から塗料を噴霧し、表面にコーティングを施す塗装方法です。滑らかで均一な仕上がりを提供し、さまざまな素材や用途で広く使用されています。 | 金属、木材、プラスチック、グラスファイバー | 任意の色 | 塗料の種類と施工方法によって、滑らかから半光沢まで Various finishes from smooth to semi-gloss, depending on the type of paint and application technique used. |

車体溶接アセンブリ、ショックアブソーバー溶接アセンブリ、車体押出加工部品、および機械加工部品に焦点を当てています。

長年の開発を経て、同社の溶接技術は主にガスシールド溶接、アーク溶接、レーザー溶接など各种の溶接技術を含み、自動組立ラインと組み合わせ、超音波検査(UT)、放射線検査(RT)、磁粉探傷(MT)、浸透探傷(PT)、渦電流探傷(ET)、引張力試験などを通じて、高容量、高品質でより安全な溶接部品を実現しました。また、CAE、モーディング、および24時間対応の迅速見積りを提供し、車体プレス部品や機械加工部品のお客様に更好的なサービスを提供します。